21세기 플랜트엔지니어링 산업에 있어서의 화공기술사의 기대와 역할

|

|

|

A proposal for role and mission of chemical engineering professional engineer in plant engineering industry in the 21st century

Char, Soon Chul

화학장치설비,화학공장설계 설비‧가스기술사

SK건설 부장

1997년 말에 IMF 외환 위기를 맞이한 이후 우리 나라의 플랜트엔지니어링 산업은 현재까지의 사업 실적을 재평가하고 미래를 예측하여 적절한 대응책 및 해결 방안을 검토해야 할 충분한 시기가 도래하였다. 즉, E(Engineering), P(Procurement), C(Construction)를 주축으로 하는 EPC 턴키 프로젝트를 성공리에 수행하기 위하여 기본 설계의 구축 및 강화, Engineering Management(EM), Project Management(PM), Project Procurement Management(PPM), Construction Management(CM)의 질적인 향상 및 강화에 적극 대처함과 아울러 현재까지 수행한 프로젝트의 실질적인 내용을 분석하고 미래의 사업 체제를 공고히 해야 하는 상황에 직면해 있다는 것이다.

국내의 플랜트엔지니어링 산업은 1961년의 한국경제개발5개년계획을 그 기점으로 하여 1973년에 기술용역육성법이 제정됨으로써 본격화되었다. 1970년대 초, 우리 나라에 플랜트엔지니어링 회사가 설립되어 상세 설계를 시작하였고, 약 20여 년만에 프로젝트 계약 금액 십억 불 이상의 규모를 EPC 턴키로 수행하는 현재에 이르고 있다. 이 20여 년 동안 사업 규모는 수십 배로 증가하였고, 이러한 급성장 속에서 플랜트엔지니어링 산업은 해외로 진출하여 사우디아라비아, 이란, 이라크, 쿠웨이트, 이스라엘, 인도, 태국, 말레이시아, 인도네시아, 중국, 이집트, 아프리카, 미국, 일본, 멕시코, 아르헨티나, 브라질 등에서 상당한 실적을 쌓아 왔다.

우리 나라가 이룩한 플랜트엔지니어링 산업의 실적은 매우 획기적이며, 또한 이렇게 단기간 동안의 괄목할 만한 성장은 다른 나라에서는 거의 그 예를 찾아 볼 수 없는 것이다.

그러나 그 동안 너무 성장 자체에 급급한 나머지 플랜트엔지니어링 산업 특유의 취약점을 보완하지 못하고 프로젝트를 추진해 온 측면이 없지 않았다. 즉, 기술적으로 부족한 면은 그렇다고 하더라도, 다대한 땀과 노력을 쏟아 부었음에도 불구하고 프로젝트의 수행이 결과적으로 이윤을 남기지 못한다면 이는 너무나 어처구니없는 일일 뿐더러, 더 나아가서는 회사 존립 문제의 심각성에까지 이를 수 있다. 세계적으로 유수한 플랜트엔지니어링 사가 프로젝트 수행 손실로 인하여 그 규모가 축소되거나 타 회사로 합병되는 경우가 우리 주위에서 흔하게 일어나고 있으며, 약 30년에 이르는 우리 나라의 플랜트엔지니어링 사의 경우도 예외일 수는 없는 것이다.

한편 현재까지 플랜트엔지니어링 산업은 미국, 유럽, 일본이 오랜 기간 주도하여 왔으나, 이제는 중국, 인도 등도 이 분야에 활발히 진출함에 따라 더욱 더 수익률을 제고하고, 경쟁력을 강화시키며 능률 향상을 도모해야 하는 현실에 직면하고 있다.

플랜트 수출로 외화를 벌어들이는 것은 비단 회사 뿐 만 아니라 우리 나라의 경제 발전에도 매우 가치 있는 일임을 다시 한번 인식해야 한다.

그렇다면 과연 이러한 대내외적으로 복잡하고도 경쟁적인 환경 하에서, 우리 나라 플랜트엔지니어링 산업의 화공기술사들은 어떠한 자세로, 무엇을 어떻게 대비하고 수행하여야 할 것인가?

화공엔지니어링이 비 화공엔지니어링과 확실하게 구분되는 점은 화학 공정이 온도, 압력, 물성에 따라 수시로 분리 공정에 따른 상(phase)의 변화를 이해하고 예측하는데 있다.

물질의 기체, 액체, 고체의 상(phase)은 상 평형(phase equilibrium)을 이루다가도 유체가 펌프나 컴프레서에 의해 이송되기도 하고, 때로는 발열 반응(exothermic reaction)과 흡열 반응(endothermic reaction)을 하며, 전도(conduction) , 대류(convection), 복사(radiation)와 같은 열 전달(heat transfer)을 하고, 증류(distillation), 흡수(absorption), 흡착(adsorption), 탈수(dehydration), 분리(separation), 건조(drying), 습도(humidification) 등과 같은 물질 전달(mass transfer)에 의해 제품을 생산해 낸다.

화학 플랜트는 여러 가지 다양한 종류의 인화성, 발화성, 폭발성, 부식성, 유독성, 산화성 화학 물질을 원료, 중간체, 첨가제, 용제 및 생산품의 형태로 사용, 취급, 저장하고 있으며, 그 보유량이 방대하고, 물질들은 고온, 고압에서 기체나 증기 상태로 존재하거나 상 변화를 일으키며, 공정 시스템 또한 매우 복잡하고 추상적이다.

따라서 전통적으로 화학 공정 설계 및 합성의 목적은 투자에 대해 적절한 경제적 이윤을 취하고 이를 위해 제품의 성능 보증(performance guarantee)을 만족시키며, 안전하고 신뢰성 있게 운전하면서 제품을 생산해 내는 데 있다. 공정은 원료의 특성, 수율, 제품의 사양, 경제적인 외부 조건, 안전성, 신뢰성, 공정 자체의 변화 등 불확실한 요소들에 대하여 적절히 대응할 수 있는 능력을 가지도록 설계되어야 한다.

우리 나라의 경우를 살펴보면 울산, 여천, 대산 석유화학공단을 비롯한 전국에 있는 대규모 화학 플랜트들의 대부분이 화학공정엔지니어들의 공정 설계에 의해 주도되었다고 해도 과언이 아니지만, 이 중에 순수한 국산 기술의 기본 설계로 지어진 플랜트는 매우 드물다고 볼 수 있다. 화학공정설계가 그만큼 어렵고 복잡하기 때문이다.

그러므로, 첫 번쨰로 화공기술사는 화공기술사를 취득하였던 초심으로 돌아가서 기본(fundamental)에 충실하고 이를 더욱 정진하여야 한다. 기본이란 다름아니라 화공열역학, 단위조작, 반응공학, 공정제어, 이동현상, 분리공정 등의 과목을 충분히 이해하고 이를 설계에 적용할 수 있어야 한다. 또한 플랜트엔지니어링을 잘 수행하기 위하여서는 공학적인 지식 외에도 설계의 기준, 표준 혹은 practice 및 code & standard에 정통해야 한다. 국내 프로젝트의 성공적인 수행을 위해서는 산업안전보건법, 고압가스안전관리법, 소방법, 환경 관련 법규와 그들의 기술기준 및 KOSHA Code에 정통해야 하며, 해외 프로젝트의 성공적인 수행을 위해서는 API Code, NFPA Code, IRI 및 각종 엔지니어링 standard 및 practice를 이해하고 소화하며 이를 설계에 적용할 수 있어야 한다. 이러한 기본적인 사항은 화학 공정 설계를 하던 또는 Engineering Management, Project Management 분야에 종사하던지 간에 관계없이 기본적으로 갖추어야 할 것임에 두말할 나위가 없다. 공정 설계의 주 생산품인 P&ID는 상기 사항을 모두 포함하고 있으며 이와 관계없다고 생각하면 커다란 오산이다.

두 번째로 중요한 것은 공정 설계의 성과품, 예를 들면 P&ID에 담겨 있는 각종 화학 장치 설비나 부대 시설의 정의, 개념, 목적, 기능, 대안을 궤 뚫고 있어야 한다. 그 예로, NFPA 30에서 정의하고 있는 인화성 액체(Flammable Liquid)와 가연성 액체(Combustible Liquid)는 100℉(37.8℃)를 기준으로 구분하여 그 설계 기준이 다르다. 그런데 왜 하필이면 90℉나 110℉가 아니라 100℉인 지를 이해하고 이를 설계에 적용할 수 있어야 한다. 100℉(37.8℃)란 주위대기온도(ambient temperature)를 열대 지방까지 고려한 최대의 주위대기온도 임을 이해하고 파악할 수 있어야 한다는 의미이다.

또한 공정모사(process simulation)를 비롯하여 컴퓨터 소프트웨어를 이용하여 각종 모사를 수행할 경우에 손으로 계산하여 풀 수 있도록 이론적 기반을 갖추어야 함은 물론이고, simulation program이 정확한 답을 제공하는지를 체크해야 한다.

세 번째는 실무 프로젝트에 종사하면서 꾸준히 그리고 확실하게 모국어인 한국어와 함께 실무 영어를 비롯한 해당 외국어 실력을 쌓아 나가야 한다. 굳이 실무 영어를 강조하는 이유는, 필자의 경험에 비추어 볼 때 실무 영어는 TOEIC이나 TOEFL 성적과는 또 다른 practice로 구성되어 있고, 각각의 상황이나 경우마다 사용하는 문장과 단어의 선정이 별도로 요구됨을 체험해 왔으며 실무 영어에서 동의어란 거의 존재하지 않기 때문이다.

또한 만약 중남미 프로젝트를 수행하는 엔지니어라면 서반아어를 어느 정도 이해하고 구사할 수 있어야 하는데, 어느 정도의 영어 실력을 갖추고 있는 엔지니어라면 약 1년간의 study를 통하여 서반아어를 충분히 습득할 수 있다고 여겨진다. 서반아어는 그 구조상 영어와 비슷하기 때문에 이런 경우 언어의 습득이 그다지 어려운 것이 아니기 때문이다.

네 번째는 문서화 능력을 키워야 한다.

문서화란 주 생산품인 P&ID를 비롯하여 data sheet, calculation, 각종 report, analysis, summary, clarification, letter 등에 대하여 기본 개념을 가지고 일관적, 논리적으로 이를 표출할 수 있는 능력을 의미하고자 한다. 이를 위해서는, 평소에 일관성 있고 논리적인 사고력을 갖추어야 함은 물론이고 매우 꼼꼼하고 면밀하게 작업을 수행하는 습관을 가져야 한다.

다섯 번째는 화공기술사가 사업관리 직무 수행을 하는 경우에는 물론이고 공정 설계를 수행할지라도 플랜트엔지니어링의 cost 개념을 가지고 설계에 임해야 한다. 즉, 동일한 성능(performance)을 유지하면서 cost를 낮출 수 있도록 꾸준히 대비 능력과 대안 능력을 키워가야 하는 것이다.

여섯 번째는 화공기술사가 오직 한가지 분야에만 치중하는 것보다는 다기능, 다분야의 업무 수행 경력을 유지하면서 적어도 2~3가지의 전문성을 갖추어야 할 것이다.

플랜트엔지니어링은 사업관리를 비롯하여 공정, 기계, 배관, 전기, 계측제어, 토목, 건축, 환경, 소방, 재료금속, 소음, 진동, 폐기물, safety, HVAC, 구매, 시공, 영업, 검사, QA, IT(Information Technology) 등 여러 분야의 전문 엔지니어의 종합적인 작품이라 볼 수 있으므로 이를 전체적으로 조망할 수 있는 능력을 향상시켜야 함은 물론이고, 적어도 2~3가지의 성과품은 세계 최고의 수준이 될 수 있도록 각고의 프로 정신과 매진이 요구된다.

세계 최고 수준의 회사가 되기 위해서는 회사의 경영 전략, 경영 방침 등도 물론 중요하겠지만, 구성원 각자의 전략이나 사고 방식 또한 매우 중요한 것이다. 자신의 경력에 상응하는 선진 해외 플랜트엔지니어링 사의 엔지니어들보다 항상 우수해야 하겠다는 마음가짐이 더욱 중요할 것이다.

일곱 번째는 해외 및 국내에서 출간하는 각종 저널을 읽고 소화하여 이를 설계에 혹은 사업 관리에 적용할 수 있는 업무 패턴을 유지해야 한다. 특히 설계나 사업 관리, 시공 등의 오류로 인한 교훈을 직접 혹은 간접 경험으로 체득하여 이를 실행 프로젝트에 반영토록 하여야 할 것이다.

여덟 번째는 공정 엔지니어는 사업관리 직무 뿐 만 아니라 자신이 설계한 플랜트의 commissioning & startup operation에 참여함으로써 현장 경험을 쌓고 이를 다시 엔지니어링에 피드백하여 더 우수한 성과품을 낼 수가 있는 것이다. 공정 모사(process simulation)에서의 데이터와 실제 프로세스 플랜트의 performance test data를 비교 분석하여 차기 프로젝트에 적용할 수 있도록 하여야 한다.

아홉 번째는 산, 학, 연, 관의 보다 공고한 협조 체제의 구축이다.

현재 우리 나라는 산업체에서는 학교나 연구소에서 무엇을 추진하고 연구하는지를 잘 알지 못하고, 학교나 연구소에서도 산업체의 성과품이나 실제 업무를 정확하게 파악하지 못하고 있는 것으로 여겨진다. 이를 상업적, 유기적으로 좀 더 유연하게 통합할 수 있는 상호 간의 노력이 요구되는 것이다.

마지막 열 번째는 전세계가 하나의 시장으로 통합되어 가는 추세에 있고, 급변하는 인터넷 환경 하에서 글로벌 마인드를 가지고 매사에 임해야 할 것이다.

이상으로 현업 위주의 좁은 시야에서 화공기술사의 열 가지 정도의 기대와 역할에 대하여 제안하였으나, 이외에도 human-interaction, 프리젠테이션 능력, 리더십, 통찰력, coordination & communication, flexibility, 회사 내의 조직, 경영 전략, 경영 방침, 영업 전략 등에 대하여는 필자의 경력이나 연륜이 크게 미치지 못하여 감히 언급하지 않았음을 밝혀 두고자 한다.

화공기술사는 타 업종의 전문직 혹은 타 기술사와는 달리 제도 이익이 거의 존재하지 않으며, 또한 제도 이익의 획득을 누리기 위해 시도하지도 않고 있다. 오직 자기 분야의 성취를 위해 꾸준히 실력과 경력을 갈고 닦는 길만이 우리 앞에 놓여 있는 것이다.

아무쪼록 화공기술사들이 플랜트엔지니어링 산업 분야에서 수익률 제고, 국제 경쟁력 강화, 능률 및 효율 향상의 선두에 서서 세계 최고 수준의 성과 품을 도출해 낼 수 있도록 매진하자고 주창하는 바이다.

[출처] 21세기 플랜트엔지니어링 산업에 있어서의 화공기술사의 기대와 역할|작성자 엔지니어

펌프의 종류 2

|

|

|

|

◎ 건식 로타리 베인 펌프 (DRY-RUNNING ROTARY VANE PUMP) | |||||

|

이와 같이 진공펌프의 종류가 여러 가지로 구분되고 있는 것은, 각 펌프의 작동 원리가 서로 다르고, 이에 따라 펌프의 | |||||

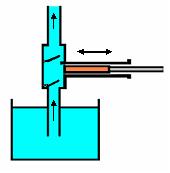

| ◎ 로타리 베인 펌프 일반적으로 가장 많이 쓰이는 진공펌프로, 기본원리는 옆의 그림과 같다. 그림에서 보면 내부 구조가 로타 베인 및 실린더로 되어 있는데, 로타의 중심과 실린더의 중심은 편심되어 있다. 베인은 스프링 또는 원심력에 의해서 실린더 내면에 밀착된 상태로 돌아가게 되는데, 이때 베인과 베인 사이에 공간이 한쪽, 베인이 흡기부를 지나면서 공간의 용적은 점차 커지게 되고, 다음 베인이 흡기부 끝단을 통과할 때 공간용적은 최대가 된다. 이렇게 하여 흡기부로부터 빨아들인 공기는 다음 단계에서 압축이 되고 이것이 배기부를 지나면서 배출이 되는 것이다. 로타리 베인 펌프의 최대 진공도는 1+10Torr정도의 영역에 그치고 있으나, 루츠펌프 및 확산펌프와 연결되어 고진공이 요구되는 공정에도 다양하게 쓰이고 있으므로, 오늘날 산업 전반에 걸쳐 가장 널리 쓰이고 있고 기종이라 할 수 있다.

◎ 부스터 펌프 특히1Torr부터 10Torr 의 영역에서 대용량의 배기능력을 가지고 있으므로, 식품의 동결건조 공정등에서 우수한 성능을 발휘한다. 그러나 배기부가 대기압인 경우 배기 능력을 상실하므로, 로타리 베인 펌프 등 다른 보조펌프와 연결하여 사용되고 있다.

| |||||

|

[출처] [본문스크랩] pump종류|작성자 엔지니어

'Design > Equipment' 카테고리의 다른 글

| 펌프의 종류 (0) | 2008.08.28 |

|---|---|

| [원심펌프] NPSH (Net Positive Suction Head) (0) | 2008.08.27 |

펌프의 종류

|

|

|

1-2-1 펌프의 종류

펌프란 전동기나 내연기관 등의 원동기로부터 기계적 에너지를 받아서, 액체에 운동 및 압력에너지를 주어 액체의 위치를 바꾸어 주는 기계이다. 펌프의 작용은 흡입과 토출에 의해 이루어진다. 흡입작용은 펌프내를 진공상태로 만들어 흡상시키는 것으로, 표준기압 상태에서 이론적으로 10.33[m]까지 흡입시킬 수 있다. 그러나 흡입관내의 마찰손실이나 물속에 함유된 공기 등에 의해 7[m] 이상은 흡상하지 않는다. 표 1.3에 고도에 따른 펌프의 이론상 흡입높이를 나타냈다.

펌프의 종류는 구조 및 작동원리에 따라 표 1.4와 같이 터보형, 용적형, 특수형으로 나누이고, 용도에 따라 급수용, 배수용, 순환용, 소화용, 기름용 등이 있다.

표 1.3 고도에 따른 펌프의 흡입높이

|

고 도(해 발 m) |

0 |

100 |

200 |

300 |

400 |

500 |

1,000 |

5,000 |

|

기 압(수은주 mm) |

760 |

751 |

742 |

733 |

724 |

716 |

674 |

634 |

|

이론상 흡입높이(수주 m) |

10.33 |

10.20 |

10.08 |

9.97 |

9.83 |

9.7 |

9.0 |

8.6 |

표 1-4 펌프의 종류

|

형식 |

작동방식 |

종 류 |

|

터보형 |

원심력식 |

원심펌프 - 볼류트 펌프(volute pump), 터빈 펌프(디퓨저 펌프) |

|

축류 펌프, 사류 펌프 | ||

|

마찰펌프 | ||

|

용적형 |

왕복동식 |

피스톤 펌프, 플런저 펌프, 다이어프램 펌프 |

|

회전식 |

기어 펌프, 나사 펌프, 루츠 펌프, 베인 펌프, 캠 펌프 | |

|

특 수 형 |

기포 펌프, 제트 펌프, 수격 펌프, 와류 펌프, 진공 펌프 점성 펌프, 전자 펌프 | |

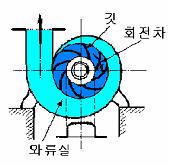

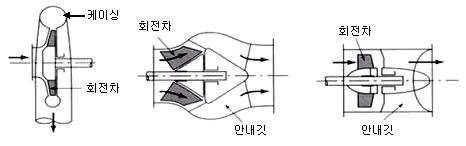

1. 터보형 펌프

깃(vane)을 가진 임펠러(impeller)의 회전에 의해 유입된 액체에 운동에너지를 부여하고, 다시 와류실(spiral casing)등의 구조에 의해 압력에너지로 변환시키는 형식의 펌프로서, 원심펌프, 사류펌프, 축류펌프가 있다. 그림 1.16에 터보형 펌프의 비교를, 그림 1.17에 임펠러 모양의 계통적 변화를 나타냈다.

터보형 펌프는 용적형 펌프에 비해 진동이 적고 연속송수가 가능하다. 또한 구조가 간단하고, 취급이 용이하며, 운동성능도 양호하다. 토출량은 압력에 따라 변한다.

(a) 원심펌프 (b)사류펌프 (c) 축류펌프

그림 1.16 터보형 펌프의 비교

그림 1.17 임펠러형상의 계통적 변화

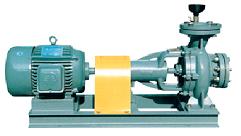

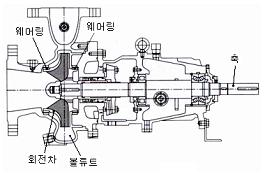

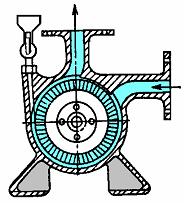

(1) 원심펌프(centrifugal pump) 그림 1.16(a)와 같이 물이 축과 직각방향으로 된 임펠러로부터 흘러나와 스파이럴 케이싱에 모아져서 토출구로 이끌리는 펌프로서, 와권펌프라고도 한다. 급수용은 물론 설비의 각종 용도로 가장 많이 사용되고 있는 펌프이다.

원심펌프는 임펠러(회전차;impeller)를 회전시켜 물에 회전력을 주어서 원심력 작용으로 양수하는 펌프로서, 깃(날개;vane)이 달린 임펠러, 안내깃(guide vane) 및 스파이럴 케이싱(spiral casing)으로 구성되었다.

물은 먼저 흡입관을 통하여 임펠러 중심부에 들어가 깃 사이를 통과하는 사이에 회전력을 받아 압력이 증가하고, 안내깃을 지나는 동안 속도에너지는 압력에너지로 변화하면서 스파이럴 케이싱에 들어간다.

안내깃은 임펠러의 바깥둘레에 배치한 고정 깃으로서, 임펠러에서 나오는 빠른 속도의 물을 안내하면서 속도에너지를 압력에너지로 바꾸어 주는 역할을 한다. 스파이럴 케이싱은 임펠러 또는 안내깃에서 나오는 물을 모아서 토출구에 유도하는 것으로, 점차로 통로를 넓게 하여 속도수두를 압력수두로 변화시킨다.

원심펌프는 다음과 같이 분류할 수 있다.

그림 1.18 원심펌프의 구조

① 안내깃의 유무에 따라

○ 볼류트 펌프(volute pump) : 그림 1.19(a)와 같이 임펠러 둘레에 안내깃이 없이 스파이럴 케이싱이 있다. 양정 15[m] 이하의 저양정 펌프이다.

○ 터빈 펌프(turbine pump) : 그림 1.19(b)와 같이 임펠러와 스파이럴 케이싱 사이에 안내깃이 있는 펌프로서, 디퓨저 펌프(diffuser pump)라고도 한다. 양정 20[m] 이상의 고양정 펌프이다.

|

|

|

(a) 볼류트 펌프 (b) 터빈펌프

그림 1.19 원심펌프

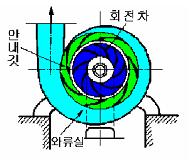

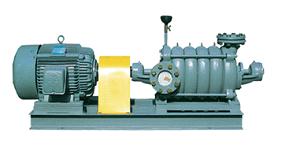

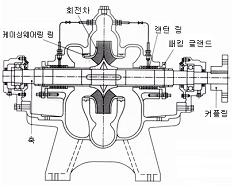

② 단(stage)수에 따라

○ 단단펌프(single stage pump) : 임펠러가 1개만 있는 펌프로서 저양정에 사용한다.

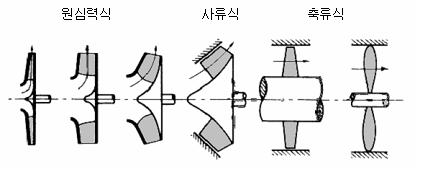

○ 다단펌프(multi stage pump) : 1개의 축에 임펠러를 여러 개 장치하여 순차적으로 압력 을 증가시켜가는 펌프로서 고양정에 사용한다. 10단 이상의 펌프도 있다.

|

|

|

(a) 단단펌프 (b) 다단펌프

그림 1.20 원심펌프

③ 흡입구의 수에 따라

○ 편흡입펌프(single suction pump) : 흡입구가 한쪽에만 있는 펌프이다.

○ 양흡입펌프(double suction pump) : 흡입구가 양쪽에 있는 펌프로소, 대유량 펌프이다.

|

|

|

(a) 편흡입 펌프 (b) 양흡입 펌프

그림 1.21 원심펌프

그림 1.22 양흡입 펌프의 외형도

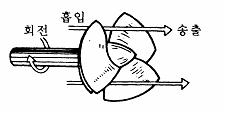

(2) 축류펌프(axial flow pump) 그림 1,23에서와 같이 임펠러가 프로펠러형이고 물의 흐름이 축방향인 펌프로서, 저양정(보통 10m이하) 대유량에 사용한다. 농업용의 양수펌프, 배수펌프, 상・하수도용 펌프에 이용되고 있다.

운전중에 임펠러 깃의 각도를 조정할 수 있는 장치가 설치된 가동익 축류펌프와 조정할 수 없는 고정익 축류펌프가 있다. 고정익 축류펌프를 단순히 축류펌프라 부른다.

|

|

|

(a) 구조도 (b) 임펠러의 모양

그림 1.23 축류펌프

(3) 사류펌프(mixed flow pump) 축류펌프와 구조가 거의 같으나 임펠러의 모양은 그림 1.16(b)와 같이 물이 축과 경사방향으로 흐르도록 되어 있으며, 저양정 대유량에 사용되고 있다.

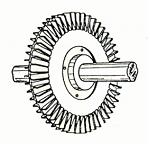

(4) 마찰펌프(friction pump) 그림 1.24와 같이 둘레에 많은 홈을 가진 임펠러를 고속 회전시켜 케이싱 벽과의 마찰에너지에 의해 압력이 생겨 송수하는 펌프로서, 대표적인 것으로는 와류펌프(vortex pump) 일명 웨스코펌프(Westco rotary pump)가 있다. 구조가 간단하고 구경에 비해 고양정이나, 토출량이 적고 효율이 낮다. 운전 및 보수가 쉬어 주택의 소형 우물용 펌프, 보일러의 급수펌프에 적합하다.

|

|

|

(a) 구조도 (b) 임펠러의 모양

그림 1.24 마찰펌프

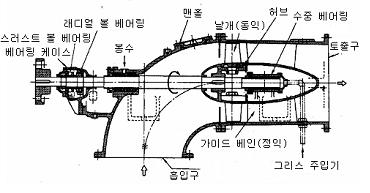

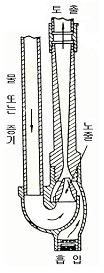

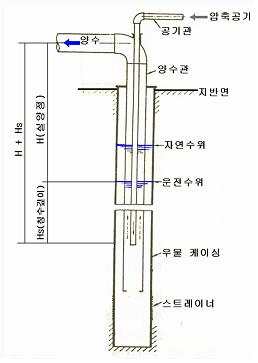

(5) 보어홀 펌프(bore-hole pump) 깊은 우물물을 양수하는 펌프이나, 수중모터펌프 의 보급에 따라 최근에는 별로 사용되지 않는다. 모터를 지상에 설치하고 펌프의 임펠러 부분과 스트레이너는 우물 속에 넣어 긴 축으로 원동기와 임펠러를 연결하였다. 펌프의 구성은 우물 속에 있는 펌프부분과 이를 구동시키는 지상에 설치된 원동기 부분, 그리고 펌프와 원동기를 연결하는 긴 축부분과 축 외부의 양수관으로 구성되어 있다.

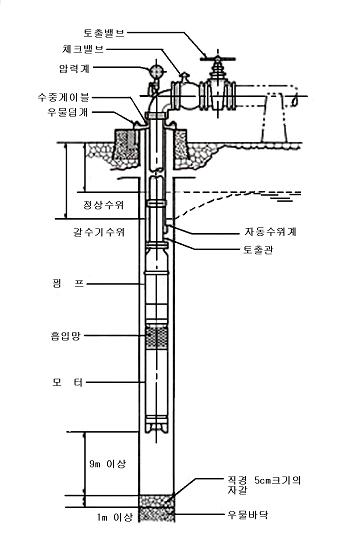

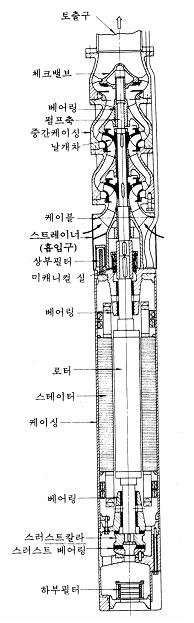

(6) 수중모터펌프(submerged motor pump) 깊은 우물물을 양수하기 위한 펌프이다. 전동기와 펌프를 직결하여 일체로 만들고 여기에 양수관을 접속해서 우물 속에 넣어 전동기도 펌프와 같이 수중에서 작동하는 다단터빈펌프의 일종이다.

|

|

|

그림 1.25 깊은 우물용 펌프(수중 모터펌프)

2. 용적형 펌프

왕복부 또는 회전부에 공간을 두어 이 공간 내에 유체를 넣으면서 차례로 내 보내는 형식의 펌프로서, 왕복펌프와 회전펌프로 나누인다.

용적형 펌프의 특징은 운전 중 토출량의 변동이 있으나, 고압이 발생되며 효율이 양호하다. 압력이 달라져도 토출량은 변하지 않는다.

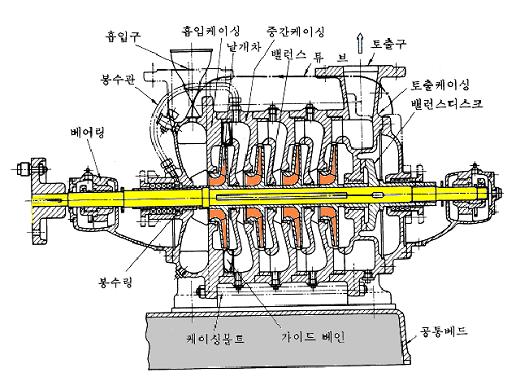

(1) 왕복펌프(reciprocating pump) 피스톤(piston) 또는 플런저(plunger)가 실린더 내를 왕복운동 함으로서 액체를 흡입하여 소요의 압력으로 압축하여 토출하는 펌프이다. 펌프의 형식에는 여러 가지가 있다. 토출밸브를 피스톤에 장치한 수동형 펌프, 그림 1.27(a)와 같이 봉모양의 플런저가 왕복할 때마다 흡입과 토출을 하는 단동 플런저펌프, 그림 (b)와 같이 플런저의 1왕복마다 2회의 흡입과 토출이 이루어지는 복동 플런저 펌프가 있으며, 이 외에 유량을 많게 하고 토출량의 변화를 적게 하기 위해 단동을 2개 이상 병열로 연결한 펌프도 있다.

왕복펌프는 양수량이 적으나 구조가 간단하며, 고양정(고압용)에 적당하다. 그러나 왕복동에서 생기는 송수압의 변동이 심하므로 토출량의 변화가 있으며 수량조절이 어렵다.

그림 1.26 왕복펌프의 구조

|

|

|

그림 1.27 플런저 펌프

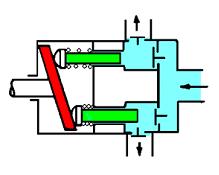

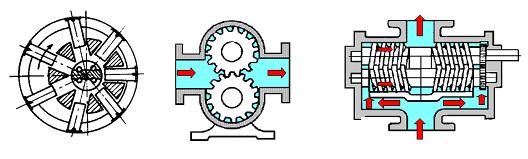

(2) 회전펌프(rotary pump) 1~3개의 회전자(rotor)의 회전에 의해 액체를 압송하는 펌프로서, 구조가 간단하고 취급이 용이하다. 펌프의 특징은 양수량의 변동이 적고, 고압을 얻기가 비교적 쉬우며, 기름 등의 점도가 높은 액체 수송에 적합하다. 회전자의 형상이나 구조에 따라 많은 종류가 있으나 대표적인 것으로는 베인펌프(vane pump), 톱니펌프(gear pump), 나사펌프(screw pump)등이 있다. 그림 1-9는 대표적인 회전펌프의 예를 나타낸 것이다.

(a) 베인펌프 (b) 톱니펌프 (c) 나사펌프

그림 1.28 회전펌프

3. 특수펌프

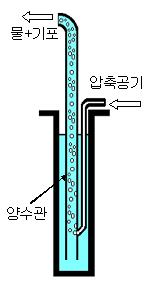

(1) 기포펌프(air lift pump) 양수관 하단의 물속으로 압축공기를 송입하여 물의 비중을 가볍게 하고, 발생되는 기포의 부력을 이용해서 양수하는 펌프로서 공기양수펌프라고도 한다.

펌프자체에 가동부분이 없어 구조가 간단하고 고장이 적다. 모래나 고형물 등 이물질을 포함한 물의 양수에 적합하다.(그림 1.29)

그림 1.29 공기양수펌프

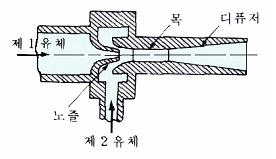

(2) 분사펌프(jet pump) 수중에 제트(jet)부를 설치하고 벤튜리관의 원리를 이용하여 증기 또는 물을 고속으로 노즐에서 분사시켜 압력저하에 의한 흡인작용으로 양수하는 펌프이다. 가동부가 없어 고장이 적고 취급이 간단하나 효율이 낮다.

증기를 사용하여 보일러의 급수에 사용하는 인젝터(injector), 물 또는 공기를 사용해서 오수를 배출시키는 배수펌프, 깊은 우물의 양수에 사용되는 가정용 제트펌프(흡상높이 12m까지 가능) 등에 사용된다.(그림 1.30)

|

|

(인젝터) |

그림 1.30 분사펌프

[출처] [본문스크랩] 펌프의 종류|작성자 엔지니어

'Design > Equipment' 카테고리의 다른 글

| 펌프의 종류 2 (0) | 2008.08.28 |

|---|---|

| [원심펌프] NPSH (Net Positive Suction Head) (0) | 2008.08.27 |

기술영업의 꽃 - 플랜트 프로젝트

|

|

|

A라는 국내 플랜트 건설 Eng사로 부터 아프리카의 대형 플랜트 프로젝트와 관련하여 inquriy를 받았다. 우리회사는 verdor list에 들어가 있지 않지만 A회사와는 늘 거래하는 회사 이어서 RFQ (request For Quotation) 를 받을 수 있었다 . 견적을 작성해 보니 5건의 inquiry를 묶어 25억의 견적이나왔다. 처음 수주 프로젝트에 대해 접하는 분을 위해 대형 프로젝트의 수주 절차와 기본 용어를 설명하면 다음과 같다. 조금 지겹겠지만 관심이 있는 분들이라면 유심히 읽어 보시길 권한다. 플랜트 프로젝트(plant project)라고 하면 예를 들어 해상 유전 탐사 설비, 대형 정유 공장, 화학공장 과 같은 공장을 건설하는 것으로 일반 토목, 건축 프로젝트와는 구별된다. 플랜트 프로젝트는 매우 복잡하고 어려운 기술을 가지고 있어야 건설에 참여 할 수있을 뿐 아니라 아무나 참여할 수 없는 것이므로 국내 플랜트 엔지니어링회사들이 세계적인 경쟁력을 가지고 있다. 일본도 매우 높은 기술력을 가지고 있지만 가격이 높아서 한국 업체의 경쟁력을 당하질 못한다. 중국은 아직 플랜트 엔지니어링을 수주 할 만한 기술이 부족해서 요즘 한국의 플랜트 엔지니어링 업체는 최고의 호황을 구가하고 있다.

먼저 프로젝트 오너(project owner) 가 있다. 오너(owner)는 대형 프로젝트를 발주하는 발주처이다. 이들은 본인들의 자금을 가지고 공장을 건설하기도 하지만 대규모 펀딩(funding)을 일으켜서 공장을 짓기도 한다. 그래서 프로젝트가 한참 진행되다가도 funding에 문제가 생겨 프로젝트가 중단되는 경우가 허다하다. 얼마 전에 필리핀에서도 대규모 화학공장 플랜트 프로젝트가 있었으나 자금 문제로 더이상 진행되질 않았다. 오너(owner)는 최종 사용자(end user)인데 이들은 설비를 사용할 줄은 알지만 건설하는 방법은 모르기 때문에 대개 인증된 공정을 가지고 있는 Lincensor를 선정하는 경우가 많다. Lincensor란 어떤 제품을 생산하는 독특한 공정 기술을 가지고 있는 회사를 말한다. 생산하는 공정이 범용 기술인 경우 라이센서가 없는 경우도 있다. 다음 단계로 오너는 공장을 건설하는 설비 건설 업체를 선정하게 되는데 이러한 설비 건설업체를 가리켜 플랜트 엔지니어링 업체라고 한다. 국내에는 삼성ENG, SKENC, 대림엔지니어링 등 여러 업체들이 있다. 오너가 플랜트 엔지니어링 업체를 선정 할 때는 대개 국제입찰에 붙이게 된다. 그러면 세계의 유수한 엔지니어링업체들이 서로 경쟁하게 되는데 앞서 설명한 바와 같이 한국의 업체들이 우수한 기술 및 가격 경쟁력을 갖추고 있어 많이 수주하게 된다. 우리나라에서는 흔히 약칭해서 엔지니어링 업체라고 부르고 보다 정확히는 AE&C (Architecture, Engieering & Construction) 라고도 부른다. 외국에서는 EPC (Engineering, Procurement, Construction)업체 라고 부른다. 여기서 전문 기술 장비/설비 업체들이 어떻게 이 프로젝트에 관여되는지 살펴보자. 공장을 지으려면 수많은 전문 장비와 설비, 부품 그리고 토목,건설업체들이 관련된다. 우리 같은 기술영업을 하는 업체들이 관여된다는 것이다. 엔지니어링 업체들이 프로젝트 오너로 부터 수주를 하기 위해서는 입찰에 참가해야 하고 이를 위해선 프로젝트에 대한 견적을 뽑아야 한다. 자신들이 직접 과거의 경험에 비추어 견적을 산출하는 경우도 있고 우리와 같은 기술영업하는 사람들을 불러 견적을 요청하기도 한다. 이때 제출되는 견적은 예가용 견적이므로 만약 해당 엔지니어링 업체가 수주 경쟁에서 실패한다면 제출된 견적서는 무용지물이 된다. 대개 예산을 잡기 위한 견적은 상세하게 잡지 않고 적당히 견적을 만들게 된다. 만약 이 엔지니어링 업체가 수주를 하게 되면 실제 수주된 프로젝트를 실행하기 위한 견적서를 다시 제출할 것을 요구 한다. 이때 제출하는 견적서는 당연 , 상세하고도 정확한 견적이 제출되어야 한다. 드문 경우지만 수년 전에 실제 있었던 일이다. 국내 모 엔지니어링 업체가 먼 외국의 대형 프로젝트를 수주하였다. 그리고 프로젝트 실행을 위한 견적을 다시 받아보니 자신들이 수주한 금액이 실행가 보다 훨씬 낮아 엄청난 손해를 본적이 있다. 워낙 수주 경쟁이 치열하다보니 발생한 일이었고 다시는 되풀이 되지 않아야 할 경우였다. 예가를 잡기 위한 견적을 잡을 때는 엔지니어링 업체에서는 여러 업체에 견적을 요구하는 수고를 하지 않는다. 그러나 프로젝트를 수주한 후 실행을 위한 견적을 잡을 때에는 반드시 2-3개 이상의 업체에 견적을 요구하게 된다. Vendor List라는게 있다. 특정 라이센스가 있는 공법으로 공장(플랜트)을 짓는 경우 해당 Lincensor가 인증해 주는 각 장비나 설비 품목에 대하여 자격을 갖춘 공급업체들의 명단을 말한다. 만약 엔지니어링 업체가 라이센서 없이 자체 설계로 공장을 짓는 경우는 vendor list에 우리 회사가 포함되어 있지 않더라도 견적을 제출할 수 있지만 라이센서가 지정한 업체가 아니라면 견적을 제출하더라도 후에 라이센서로 부터 승인을 받아야 하는 문제가 있고 이 과정에서 최악의 경우에는 승인을 받지 못하는 경우도 있기 때문에 엔지니어링사가 견적을 요청해올 경우 우리 회사가 vendor list에 포함된 업체인지 아닌지 확인 하는 것이 중요하다. 라이센서의 특정 공법이라 하더라도 vendor list자체가 없는 아이템도 있다. 이 경우 누구든 엔지니어링사의 발주에 참가 가능하다. 엔지니어링 사는 on job (엔지니어링사가 수주를 한 경우) 이 되면 vendor lsit에 있는 업체들을 위주로 실행 견적을 요청하게 된다. 업체들로 부터 견적을 받으면 기술 검토(TBE) 와 가격 검토(CBE)를 하게 되는데 최종 업체를 선정하는 방식은 회사마다 건건이 다르므로 일률적으로 설명하기는 어렵다. 처음으로 되돌아 가 보자 우리 회사가 A엔지니어링 업체로 부터 on job된 아프리카 프로젝트에 대한 견적요청을 받고 견적을 제출 하였고 1차 사전 심사를 통해 적격업체로 분류되어 미국에서 열리는 기술검토회의와 가격검토 회의에 참가해 달라는 요청을 받았다. 미국에서 열리는 입찰적격업체 선정 회의에는 엔지니어링사, 그리고 오너가 지명한 설계 검토 컨설팅업체 직원 그리고 우리 회사등 3개사가 참여하여 심의를 한다고 했다. 우리 직원들이 가지고 있는 수주 전략은 다음과 같았다. 약점 1. 경쟁사는 3개업체로 요약되고 정보에 의하면 우리의 가격은 경쟁사보다 30%이상 높은 편이다. 2. vendor list에는 우리 이름이 없다. 장점 1. 우리는 국내에서 하드웨어를 만드는 것으로 되어 있고 타 경쟁사는 해외에서 제작하는 것으로 되어 있어 엔지니어링사의 선호도는 높은 편이다. 엔지니어링사 구매부에서는 만약 우리가 수주 한다면 자신들이 선호하는 국내 제작업체를 지정해주겠다고 까지 했다. 2. 유사 설비에 대한 과거 공급 실적이 있으므로 충분히 경쟁이 가능하다. 3. 기술적인 사항 중에 까다로운 것이 있어 경쟁사가 하지 못하는 것도 우리는 기술적으로 맞춰줄 수 있다. 4. 정보에 의하면 우리는 다섯개 package모두 견적을 햇고 경쟁사는 주요 설비만 공급할 수 있다고 한다. 엔지니어링 사는 당연히 모든 설비를 공급할 수 있는 우리를 더 선호할 것이다. 직원들과 같이 검토 한 후 몇가지를 더 추가 하였다. 1. 기술적인 우위에 있는 아이템을 더 부각하기 위해 미국 현지에 있는 이 분야 specilist를 보내 줄것을 미국본사에 요청하기로 했고. 실행되었다. 아무래도 미국사람들에게 기술적인 장점을 부각시켜야 하는데 우리 직원들의 영어도 문제는 없지만 그래도 어딘가 부족한 점이 있을 것 같아 미국 본사의 지원을 요청하였다. 2. 국내에서 제작한다는 점을 엔지니어링사의 한국 직원들에게 사석에서 만날때 마다 더욱 강조하기로 했다. 두사람의 직원이 일주일간의 미국 출장을 떠났고 결과는 완패였다. 돌이켜 보면 너무나 엉성한 수주 전략이었고 부끄러운 역사로 남게된 일이었다. 무엇이 잘못되었는지 처음부터 차근차근 따져보자. 왜 수주를 실패했는가 1. 가격이다 엔지니어링사는 가격에 매우 매우 , 아무리 강조해도 지나치지 않을 정도로 민감하다. 조금이라도 싼 가격을 제시하는 업체가 있다면 무조건 그쪽으로 간다. 사실 이건 다 알고 있는 사실이었으므로 오히려 그 중요성을 간과하였다. 30%나 비싼 가격을 제시한 업체에게 발주를 하기 위해서는 분명한 어떤 이유가 있어야 한다. 단지 좀 안다고 발주를 해 주진 않는다. 왜그렇게 엔지니어링 사가 가격에 민감한가. 그들 또한 가장 저가로 프로젝트를 수주했기 때문이다. 그래서 국내 모 엔지니어링사는 라이센서가 특정 업체를 지정하여 반드시 사용할 것을 요구 하더라고 예산이 부족하다면 강력이 라이센서나 오너를 설득하여 대체품을 구매하곤 한다. 처음부터 우리는 고가인 제품을 제시한 것이고 이를 뒷받침 하기 위해선 보다더 분명한 전략을 수립했어야 했다. 그렇지 않으면 미국의 기술,가격협의 미팅에 초청 받았을때 엔지니어링사에 가서 이렇게 미리 요청했어야 했다. - 사실 좀 도움이 필요합니다. 미국의 TBE에 초청해 주셔서 대단히 감사드립니다. 그런데 우리 회사의 경우 외국 출장을 업격히 통제하고 있기 때문에 출장 허락을 받기 위해선 보다 명확하게 고객님의 의사를 알아야만 합니다. 우리가 가격이 30~50% 이상 고가에도 불구하고 수주할 가능성이 있습니까 저희 상사분은 우리 가격이 고가이므로 가봐야 안될거라고 하시며 출장을 통제하고 있습니다. 어찌하면 좋을까요? - 고객님 사실 저희가 우리 경쟁업체에 대해 좀 아는데 우리보단 가격이 거의 절반가격입니다. 우리는 들러리만 서는 것으로 보이는데, 들러리 서기 위해 미국가지 갈 필요는 없지 않을까요. 좀 확인해 주시면 정말 고맙겠습니다. 단지 미국에 출장 간다는 욕심에 사로 잡혀 무조건 수주 가능하다고 상사에게 주장한다면 이런 어이없는 일이 없을 것이다. 또 아무 생각없이 미국에 출장가서 TBE만 하면 수주 할 것이라고 생각한다고 해도 역시 너무나 순진한 생각일 것이다. 우리 직원이 미국에 가서 엔지니어링사 의 구매부 직원에게 우리 가격이 30%이상 높으니까 가격을 낮춰주면 우리랑 계약할 수 있다는 말에 아니 처음부터 이렇게 말씀해 주시면 좋았을 텐데요 하고 반문하니 자신들은 우리 견적이 터무니 없이 가격이 높아 아마 견적 작성시 실수 했을 거라고 추측하였고 CBE를 할때 바른 가격을 줄것으로 믿었다는 것이다. 이런 황당한 일이. 2. 수주를 실패한 다른 이유는 정보이다. 프로젝트 수주의 경우 대개 금액이 높다. 한마디로 장난이 아니란 거다. 모두가 다 진지해 진다는 거다. 한 두 마디 말이나 설득으로 구매 의사 결정이 바뀌지는 않는다는 것이다. 그렇다면 전방위적으로 프로젝트를 수주하기 위해 영업을 전개해야 하는데 그러기 위해 우리에게 필요한 정보는 다음과 같다. (1) Project 가 real한 것인지- funding 에는 문제가 없는지 (2) Licnesor가 누구인지. Owner가 누구인지 (3) 우리가 vendor list에 있는지, 없다면 추후에 owner의 승인이 가능한지 (4) 경쟁업체는 누구인지, 각자의 장단점은 무엇인지 (5) 가격 만으로 결정하는 엔지니어링 사 인지, 아니면 가격이 좀 높더라고 기술적인 advantage를 인정해 줄 수 있는지 (6)우리에게 할당된 예산은 얼마이며, 경쟁업체의 가격은 얼마인지. (7) 우리의 기술적인 advantage를 appeal 할 수 있는 방법은 있는지 (8) 엔지니어링사가 가격 중심으로 업체를 선정한다고 하면 , end user(owner)에게 영향을 끼쳐 우리 회사를 단독으로 지명할 수 있는지- 이것이 가장 중요한 요점이다. 그렇지 않으면 초기 단계에서 포기하는게 옳다. (9) 고객 업체 내부에 우리를 지원해 주는 우군이 있어야 한다. A엔지니어링 사의 프로젝트의 경우 우리는 먼저 vendor lsit에 들지도 않았다. 후에 프랑스직원의 힘을 빌려 vendor list에 등록을 할 수 있었다. 기술적인 advantage를 인정해 주는 엔지니어링사가 아니었다. 단지 가격만으로 결정하는 것을 가볍게 여긴 것이 실수 였다. End user로 부터 전혀 supprot를 받지 못한 것도 패인의 하나 였다. 고객 업체 내부에서도 우리를 전적으로 지원해 주는 우군은 없었다. 단지 서로 아는 사이 정도의 관계 였던 것이다. 이 정도 관계이면 어느 정도 줄수 있는 정보만 우리가 얻을 수 있고 진짜 알짜 정보는 얻을 수 가 없는 것이다. 정보 없이 프로젝트를 수주 한다는 것은 마치 앞 못보는 사람이 바늘찿기 일 정도록 거의 불가능한 것이다. 사실이 이럴진대 일찍 프로젝트를 포기하는 것이 더 많은 출혈을 줄일 수 있는 상황임에도 불구하고 그래도 혹시하는 생각에 끝까지 따라 갔다가 역시 하곤 물러서 버린 것이다. 들러리 신세 인줄은 깨닫지 못한 채 마치 신부인양 착각하고 결혼식장에 들어선 형국이다. 마지막으로 이 모든 불리한 전세를 돌릴수 있는 유일한 한가지 방법이 바로 흔히 우리가 말하는 인간관계이다. 미국에 간 우리 직원들이 미국에 있는 한국인 구매부 직원들을 불러내어 최대한 사적인 자리에서 설득할 수 있었더라면 혹시나 가능했을지도 모르겠다. 그러나 이 마지막 방법은 시도되지 아니하였다.

|

'Proposal' 카테고리의 다른 글

| Konglish (0) | 2012.01.13 |

|---|---|

| 영문 이메일에서 자주 나오는 예문&약어집 (0) | 2012.01.13 |

| Engineering Work 영문 Letter 모음 (0) | 2008.08.27 |

| 플랜트 계약 조건 (0) | 2008.08.27 |

| Change Order (0) | 2008.08.27 |

F.O F.C (Fail Open, Fail Close)

|

|

|

밸브의 형태를 보면 두가지로 분류 할 수 있습니다. air-to-open이란 평소에는 닫혀있다가 외부에서 어떤 신호(공기에의한 압력:가압)가 들어오게되면 밸브가 서서히 열리는 형태이지요. 그러므로 만약에 공정장치에 문제가 발생하여 밸브로 들어오는 신호가 들어오지 않으면, 밸브가 평소상태 즉 닫혀있는 상태가 됩니다 그러므로 fail-to-close라고도 할 수 있습니다.

air-to-close(fail-opened)은 공압 밸브가 반대로 평소에는 열려있다가 외부신호가 들어오게되면 닫히는 형태가 됩니다.그러므로 air-to-close라고 표현 됩니다.

|

|

|

| |||||||||

| |||||||||

|

| 원유(Crude Oil)는 지층에서 천연적으로 산출되는 가연성 액체로서, 이를 정제하여 만든 제품이 석유제품(Petroleum Products)이며, 원유와 석유제품을 총칭하여 석유(Petroleum)라고 함. |

1. 원유의 성분과 조성

원유는 여러 가지 탄화수소 혼합물로 황화합물, 질소화합물, 금속염류 등의 불순물을 소량 함유하고 있음.

원유의 특성은 원유를 구성하고 있는 탄화수소의 성분, 조성비율에 따라 원유 자체의 물리 화학적 성상이 달라지며, 정제하여 만들어지는 제품의 수율 (Yield) 도 달라짐.

원유의 물리적 성질을 나타내는 요소에는 비점, 비중, 점도, 응고점, 발열량 등이 있으나, 이중 많이 사용되는 것은 비점과 비중이며, 일반적으로 탄소함량비율이 많을수록 비등점, 비중 및 점도가 증가함.

2. 원유의 분류

가. 물리적 성질에 따른 분류

|

輕質원유 : API 34 이상 |

API= |

141.5 | - 131.5 | |

| 비중 (@60℉) |

o API (American Petroleum Institute) 수치가 클수록 가벼운 원유임.

나. 화학적 성질에 따른 분류

탄화수소의 종류에 따라서 파라핀기 원유, 나프텐기 원유, 파라핀기와 나프텐기의 중간적 성상인 중간기 원유로 분류함.

다. 유황함량에 따른 분류

| Low-sulfur 원유 : 1 wt%이하 Middle-sulfur 원유 : 1 ~ 2 wt% High-sulfur 원유 : 2 wt%이상 |

일반적으로 輕質 원유일수록 유황분이 적음.

II. 정유공정 개요

* 정유공정은 크게 다음의 3단계로 구분된다.

원유 중에 포함된 염분을 제거하는 탈염장치등 전처리과정을 거친후 가열된 원유를 常壓증류탑에 투입하면 증류탑에서는 비등점 차이에 의해 가벼운 성분부터 상부로부터 분리된다.

증류탑으로부터 유출된 유분중의 불순물을 제거하고, 제품별 특성을 충족시키기 위하여 2차처리공정을 거치게 함으로써 품질성상을 향상시킨다.

상압증류 공정이나 2차 처리공정에서 나오는 각종 유분을 각 제품별 규격에 맞게 적당한 비율로 혼합하거나 첨가제를 주입하여 배합한다. |

1.상압증류공정 (Atmospheric Distillation Unit)

정유공정 중 가장 중요하고 기본이 되는 공정으로, 증류의 원리에 의해서 원유를 가열, 냉각 및 응축과 같은 물리적 변화과정을 통하여 일정한 범위의 비점을 가진 석유 유분을 분리시키는 공정이다.

| 유 분 | 비 점 (℃) | 용 도 (배합원료) |

| 가 스 직류가솔린(L S R) 조 나 프 타(Raw Naphtha) 조 등 유(Raw Kerosene) 경질가스유(L G O) 중질가스유(H G O) 잔사유(Reduced Crude) |

~ 27 27 ~ 69 69 ~ 157 157 ~ 244 244 ~ 372 372 ~ 384 384 ~ |

프로판, 부탄, 휘발유 |

2. 메록스공정 (Merox Unit)

상압증류공정에서 생성된 경질유분에 함유된 황화수소(H2S) 를 제거하고 악취가 심한 머캡탄 (Mercaptan) 성분을 악취가 덜 나는 이황화물 (Disulfide) 로 전환 또는 제거하는 공정이다.

| 액화석유가스 메록스 (LPG Merox) |

액화석유가스(LPG)중에 있는 유황성분 (H2S 및 머캡탄) 을 제거하는 공정 |

| 직류가솔린 메록스 (LSR Merox) |

LSR (Light Straight Run Naphtha) 유분중 유황성분을 제거하여 휘발유 배합 원료를 제조하는 공정 |

| 고정상 메록스 (Solid Bed Merox) |

조등유중에 있는 H2S를 제거하고 머캡탄을 전환하여 등유 및 항공유의 배합원료를 제조하는 공정. |

3. 가스회수공정 (GCU, Gas Concentration Unit)

상압증류공정 및 접촉개질공정 (Platforming Unit) 에서 생성된 프로판- 부탄 혼합가스로부터 90∼95 % 이상의 순수한 프로판과 부탄을 분리 회수하는 공정이다.

4. 수첨탈황공정 (Hydrodesulfurization Unit)

상압증류공정에서 생성된 조나프타 (Raw Naphtha), 조등유 (Raw Kerosene)경질가스유 (LGO) 등을 촉매하에서 수소를 첨가, 반응시킴으로써 유황분을 비롯한 질소 및 금속 유기화합물 등 각종 불순물을 제거하고 품질을 개선시키는 공정이다.

조나프타를 처리하여 용제를 생산함과 동시에 접촉개질공정의 원료유를 제조하는 나프타 수첨탈황공정 (Unifining Unit), 조등유 또는 경질 가스유를 처리하여 등유, 항공유, 경유등을 생산하기 위한 등/경유 수첨탈황공정 [ MDU (Middle Distillate Hydrodesulfurization Unit) ] 이 있다.

5. 접촉개질공정 (Platforming Unit)

옥탄가가 낮은 경질유분의 탄화수소 구조를 바꾸어 옥탄가가 높은 유분으로 변환시키는 방법을 리포오밍 (Reforming) 이라고 한다. 리포오밍의 대표적인 방식이 접촉개질법이다.

접촉개질공정은 저옥탄가의 나프타를 백금계 촉매하에서 수소를 첨가, 반응시킴으로써 휘발유의 주성분인 고옥탄가의 접촉개질유 (Reformate) 를 생산하는 공정이다.

접촉개질유에는 방향족화합물이 다량 함유되어 있으므로 벤젠, 톨루엔, 자일렌을 생산하기 위한 방향족 추출공정의 기본원료로도 사용된다.

6. 감압증류공정 (VDU, Vacuum Distillation Unit)

고비점 유분을 고온에서 증류하면 열분해가 발생하여 품질 및 수율저하와 가열관내 코크스 생성•부착에 따른 가열관 손상을 초래하게 되므로 열분해 방지를 위해서는 증류탑의 압력을 감압상태로 하여 유분의 비점을 저하시켜 증류시키는 것이 감압증류 (Vacuum Distillation) 이다.

어떠한 액체에 가해지는 압력을 낮주면 비점이 낮아진다는 물리적 원리를 이용하여, 상압증류탑에서 분리된 상압잔사유 (AR, Atmospheric Residue) 를 감압상태에서 증류하여 중질유 수첨분해공정의 원료로 사용되는 감압경질유분 (VGO, Vacuum Gas Oil) 과 중질유 수첨탈황공정 및 아스팔트산화공정의 원료로 사용되는 감압잔사유 (VR, Vacuum Residue) 를 생산하고 또한 직접 아스팔트도 생산한다.

7. 아스팔트 산화공정 (AOU, Asphalt Oxidizing Unit)

감압증류공정에서 경질유분을 분리하고 남은 감압잔사유 (Vacuum Residue)를 압축공기로 산화•중합시켜 아스팔트 제품을 생산하는 공정이다.

8. 중질유 수첨분해공정 (UC, Unicracking Unit)

감압증류공정에서 생산된 감압경질유분 (Vacuum Gas Oil) 을 촉매 존재 하에 수소를 첨가하여 분해 및 탈황시켜 초저유황 등ㆍ경유등의 경질석유제품으로 전환하는 공정이다. 전환되지 않은 미전환유 (Unconverted Oil) 는 윤활기유공정 (Lube Base Oil Plant) 의 원료로 사용된다.

9. 감압 잔사유 탈황공정 (VRDS, Vacuum Residue Desulfurization Unit)

감압증류공정에서 생산된 감압잔사유 (Vacuum Residue) 와 상압잔사유 (Atmospheric Residue) 를 원료로 촉매 존재하에 수소를 첨가하여 탈황시켜 초저유황 B-C (유황함량 0.5 wt% 이하) 및 경유를 생산하는 공정이다.

10. 유황 회수 공정 (SRP, Sulfur Recovery Plant)

중질유 분해 및 탈황공정에서 생성된 H2S 가스를 촉매존재하에 반응시켜(Claus 반응; H2S 를 O2와 반응시킴) 99.9 % 의 순도를 지닌 용융황 (Molten Sulfur) 를 회수하는 공정이다.

11. 수소제조공정 (HP, Hydrogen Plant)

경질나프타 또는 부탄을 촉매 존재하에 수증기와 접촉반응 (Steam Reforming) 시켜 약 70 % 순도의 수소를 제조하고 PSA (Pressure Swing Adsorption) 공정을 거쳐 불순물을 제거하여 순도 99.9 % 이상의 수소를 제조하는 공정이다. 생산된 수소는 중질유 수첨분해공정, 중질유 수첨탈황공정, 중질유 탈황공정, 중질유 유동상촉매 분해공정 및 윤활기유 제조시설등에 공급된다.

12. 윤활기유 제조시설 (LBO, Lube Base Oil Plant)

중질유 수첨분해공정 미전환유 (Unconverted Oil) 를 촉매존재하에 수첨 처리하여 Wax성분을 제거한 뒤 방향족성분을 포화시켜, 윤활유의 원료인 고점도지수 (Very High Viscosity Index) 윤활기유 (Lube Base Oil) 를 생산하는 시설이다.

13. 중질유 탈황공정 (RHDS, Residue Hydro-Desulfurization Unit)

고유황 상압잔사유 (H/S Atmospheric Residue) 를 고온•고압하에서 수소를 첨가 탈황하여 유동상촉매 분해공정의 원료가 되는 저유황 연료유 (L/S Fuel Oil) 와 경유등을 생산하는 공정이다.

14. 중질유 유동상촉매 분해공정 (RFCC, Residue Fluid Catalytic Cracking Unit)

중질유 탈황공정(Residue Hydro-Desulfurization Unit)에서 생산된 저유황 연료유 (L/S Fuel Oil) 와 저유황 상압잔사유 (L/S Atmospheric Residue) 를 원료로 유동상 촉매분해를 통해 휘발유 원료등을 생산하는 공정이며 이외 기타의 위성공정 (Alkylation, MTBE, PRU) 등으로 구성되어 있다

- MTBE 공정 (Methyl Tertiary Butyl Ether Unit)

중질유 유동상촉매분해공정 (RFCC) 에서 생산된 C4 유분중 iso-Butylene을 메탄올과 반응시켜 고옥탄 함산소 유분인 MTBE (Methyl Tertiary Butyl Ether) 를 생산하는 공정이다.

- 알킬화 공정 (Alkylation Unit)

MTBE공정에서 생산되는 C4 Raffinate중 Butylene을 iso-Butane과 반응 시켜 옥탄가가 높은 고청정 휘발유 배합유분인 Alkylate를 생산하는 공정이다.

- 프로필렌 회수 공정 (PRU, Propylene Recovery Unit)

중질유 유동상촉매 분해공정 (RFCC) 에서 생산되는 Gas Stream 중 프로 필렌 (Propylene) 을 회수하는 공정이다.

15. 벤젠 회수 시설 (Benzene Recovery Unit)

접촉개질공정에서 생산된 접촉개질유 (Reformate) 를 촉매 존재하에 분리 및 추출하여 벤젠을 회수하는 시설로 저벤젠 휘발유를 제조하는데 활용 된다.

'Design' 카테고리의 다른 글

| 파이프 재질 별 특징 (0) | 2013.02.05 |

|---|---|

| PIPING & FITTING DIMENSIONS (0) | 2012.01.13 |

| Hot tapping (0) | 2012.01.13 |

| 도면의 종류 (0) | 2012.01.13 |

| 석유화학공업의 주요생산공정 (0) | 2008.08.27 |

정유공장 공정 소개

|

|

|

1. 개 요

국내 에너지원의 약 55%를 차지하는 원유(PETROLEUM)는 대부분 수소와 탄소를 이루어진 HYDROCARBON이라 불리는 화학물질의 복잡한 혼합물로써 매장된 지역(유전)의 특성과 긴밀한 관계가 있다.

보통 진갈색 빛을 띠고 있으며, HYDROCA RBON이외에 유황분, 산소, 질소, 중금속, 기타 염분, 물 등이 전체 원유에 약 3%정도 섞여 있게 된다.

정유공장(REFINERY)은 각각의 원유에 함유된 HYDROCARBON의 끓는점을 이용하여 1차적으로 분리(SEPARATION)한 후 물성에 맞도록 화학반응을 시켜 반응생성물을 다시 분리해 내는 공정과 그에 필요한 유용물(UTILITY)시설을 총칭하는 시설을 일컫는 말이다.

현재 가장 일반적으로 사용하는 분리방법은 증류(DISTILLATION)이며, 증류점이 각기 다른 혼합물을 가열한후 분리의 효율성을 높이기 위해 탑(TOWER) 내부에서 기체와 액체를 충분히 접촉시켜, 일정한 온도 구배를 형성하도록 하므로써 끓는점에 따라 각 유분을 분리하고 있다.

일반적으로 원유정제공정에서 1차로 증류된 유분은 다음과 같다.

- LIGHT ENDS (LPG이하의 경질한 가스분) - NAPHTHA (나프타분) - KEROSENE (조등유분) - GAS OIL (LIGHT/HEAVY분) - ATMOSPHERIC RESIDUE (상압 잔사유)

일반적으로 공기, 인화성 물질, 착화원의 3요소가 갖추어지게 되면 언제나 발화의 가능성이 있는데, 정유공장내에서는 인화성 물질을 분리하기 위해 끓이게 되므로 HYDROCARBON이 누출시에는 대형 화재/폭발의 위험성을 내포하고 있다.

따라서 부식/침식 방지를 위한 세심한 조절 및 점검이 필요하며, 분리공정을 안정적으로 운전하기 위해서는 압력, 온도, 유량의 적절한 조절과 시설의 설계된 재질에 따른 적정한 운전조건의 유지가 필수적이므로 CONTROL SYSTEM(자동제어)과 안전장치(INTERLOCK SYSTEM)의 관리가 가장 중요하며, 반응공정의 과잉폭주 반응으로 인한 운전온도와 압력의 상승을 방지하기 위한 세심한 배려가 요망된다.

2. 공정 개요도

3. 공 정 소 개

가. 상압증류공정 (CRUDE UNIT)

정유공장의 첫번째 공정으로서 공장으로 유입되는 모든 원유는 상압증류공정을 거치면서 각 유분으로 분리된다.

유전에서 생산된 원유속에 염분(NaCl)이 포함되어 있으며, 공정내 부식을 최소화하고, 후속공정에 있는 촉매를 보호하기 위해서 탈염조 전단에 물과 혼합후 정치시켜 스러지와 같이 제거된다.

탈염된 원유는 각 유분과 열교환되어 가온되며 가열로에서는 상압증류탑에서 비등한 가스와 납사는 상부로 올라가며, 등유(KEROSENE)와 하나 이상의 증류된 가스오일(GAS OIL)은 탑중간부를 빠져나와 낮은 비점의 물질을 제거후 분리해 낸다. 증류탑 하부 배출물 (ATMOSPHERIC RESIDUE)는 감압증류공정을 거쳐 아스팔트 또는 COKER공정으로 보내지거나 연료유(BUNKER-C)로 생산된다.

나. 가스회수공정 (LIGHT ENDS UNIT)

가스회수 공정은 상압증류탑 탑정에서 나오는 가스 및 납사와 촉매접촉공정, 탈황공정, COKER 공정 등으로 부터 회수되는 가스분중에서 프로판 및 부탄을 정제한후 처리하기 위한 공정이다.

이 공정에서는 상업화가 어려운 소량의 불활성가스 및 메탄, 에탄을 분리한 후, 프로판과 부탄을 분리하며 부탄이 제거된 납사는 촉매개질(CATALYIC REFORMING) 공정을 위해서 경질납사(C5 & C6)를 분리하게 된다.

다. 감압증류공정 (VACCUM DISTILLATION UNIT)

상압증류탑에서 비등되지 않고 하부로 배출된 잔사유는 가열로에서 가온되어 증류탑의 증발 구역에서 감압되어 경질감압 가스오일(LVGO)과 중질감압 가스오일(HVGO)은 탑중간부를 빠져나오며, 하부로 배출된 감압잔사유(VACCUM RESIDUE)는 공정 운전조건에 따라 직접 아스팔트로 생산되거나 DELAYED COKER 공정으로 보내지게 된다.

라. DELAYED COKER 공정

COKER공정은 ULTIMATE, PARTIAL RECYCLE과 DELAYED COCKING 등의 세가지로 분류되며, COKER 가스오일이 순환하여 소모될때까지 상대적으로 높은 운전압력에서 운전한다.

COKER 수율과 제품성질은 사용하는 운전조건뿐만 아니라 처리유종의 특성과 SOURCE에 달려 있다.

증류부분에서는 COKING 반응에서 형성된 증류제품이 회수되어 상부에서는 가스와 납사분이 회수되며 탑 중간부를 통해 탈황공정으로 보내지게 되며 탑저로 COKES를 생산하게 된다.

보통 고온으로 처리하기 때문에 제품의 열분해(THERMAL CRACKING)가 생겨, 큰 구조의 탄화수소가 작게 분리되며 탑저로는 분자량의 큰 탄소가 COKES로 배출된다.

마. 촉매 개질 공정 (CATALYTIC REFORMING)

이 공정은 오늘날 석유와 석유화학 산업에서 폭넓게 사용되는 공정이며, 가솔린의 옥탄가를 향상 시킨다. 다른 공정으로 부터 회수된 가솔린 영역의 물질들은 상대적으로 정해진 옥탄가를 가지고 있으나, 촉매 개질 공정은 옥탄가를 낮게는 90에서 높게는 100에 이르기까지 효과적으로 향상 시킬 수 있다. 또한 이 공정에서는 반응기내에서 탈 수소화반응(DEHYDROGENATION), 수소화 분해반응(HYDROCRACKING), 이성화반응(ISO-MERIZATION) 및 환상화 반응(CYCLIZATION)이 일어나게 되며, 정유공장 수소(H2) 생산의 주요한 제공원이다.

바. 탈황공정 (DESULFRUIZATION UNIT)

황은 거의 모든 원유에 들어있는 성분이며, 황화수소, 머캅탄과 유기황 화합물을 포함한 다양한 황화합물과 다양한 양으로 존재한다. 이 화합물들은 수소와 혼합될 경우 부식의 증가, 공기에 유출될 경우에는 유독성을 가지며, 제거가 되지 않을 경우 촉매공정의 효율저하 및 환경을 오염시키게 된다. 따라서 공정에 수소를 첨하므로써 H2S로 만들어 기체상태를 제거하게 되며, 제품에 포함된 유기질소를 암모니아 형태로 전환되어 물세척(WASH WATER)에 의해서 제거한다.

사. 유황회수공정 (SULFUR PLANT)

탈황공정에서 오는 기체에 함유된 황화수소(H2S)는 아민류와 같이 재생 가능한 산성기체인 특정 반응물에 의해 가스로 부터 제거하며, 제거된 황화수소는 유황회수공정(SULFUR PLANT)에서 폐산성가스중 유화수소로 부터 연소조절장치를 통해 산화나 연소로 H2S와 SO2의 적정 비율을 유지하기 위한 95∼98%의 액체 또는 고체유황을 회수하게 된다.

아. FCC공정 (FLUID CATALYTIC CRACKING)

촉매화 분해반응은 중질제품에 비해 보다 많은 경질제품을 생산하기 위해 사용하는 반응이며, FCC공정에 감압가스오일, 상압잔사유, 기타 중질유분 등에 공정에서 재순환되는 유체와 합쳐져 반응기에서 온도와 촉매/탄화수소의 비율 등을 조절하여 원하는 분해반응을 시킨후 주 증류탑에서 각 유분으로 분리시켜 후속공정으로 보내지게 된다.

자. MTBE (Methyl Tertiary Butyl Ether)

휘발유에 포함된 산소요구량의 증대를 목적으로 메틸알콜(MeOH)과 FCC공정에서 생산되는 올레핀으로 부터 생산되며, 휘발유의 옥탄가를 상승시키게 된다.

차. 기타시설 (UTILITIES)

정유공장을 운영하기 위해서는 다음과 같은 시설이 필요하다.

1) 탱 크 - 원유, 중간제품, 완제품, 용수, 부자재 등

2) 유틸리티 - 전력, 스팀생산설비, 공기, 연료, 냉각수, 질소, 소방설비 등

3) 원유 및 제품 입·출하 설비 - 부두, 출하대, 제품이송설비 등

4) 오염방지시설 - 집진설비, 폐수처리시설, 폐기물 소각로 등

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| GAS AND GASOLINE FRACTIONATING (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

GAS AND GASOLINE FRACTIONATING

|

|

|

|

◆ GAS AND GASOLINE FRACTIONATING ◆ |

|

1. PURPOSE AND PRINCIPLE OF THE INSTALLATION |

|

The purpose of the gas and gasoline fractionating installation is to fractionate the gas + gasoline cut obtained at the top of the atmospheric distillation column. It generally consists of several conventional 2 products distillation columns and the scheme below shows an example of the separation obtained. |

|

|

|

2. UNIT FLOW SCHEME - OPERATING CONDITIONS |

|

A simplified flow scheme of a gas and gasoline fractionating unit it shown in Figure 6. Prior of this unit, a hydrogen catalytic desulfurizing installation converts the sulfur present in the atmospheric distillation gas + gasoline cut into volatile hydrogen sulfide (H2S) and it is then largely eliminated in the acid gas. |

|

2.1 Gasoline Stabilization |

|

The initial separation is carried out in a gasoline stabilization column or debutanizer which separates the gas + gasoline cut into gas(C4 and more volatile products) obtained at the top of the column, and into stabilized total gasoline which is removed from the bottom of the column. |

|

2.2 Gas Fractionating |

|

The gas is cut subsequently fractionated in the deethanizer and the depropanizer. |

|

2.3 Gasoline Fractionating |

|

The stabilized total gasoline obtained at the bottom of the debutanizer is circulated to the gasoline fractionating column (gasoline splitter) where light gasoline is obtained at the top and heavy gasoline at the bottom. The operating pressure of this column is slightly higher than atmospheric pressure (around 1.5 bars). |

|

2.4 Quality of the Cuts Obtained |

|

The quality of the products obtained is controlled by the following standard tests: |

|

|

|

…………………………………………………………………………………………………………………………… |

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| 정유공장 공정 소개 (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

ATMOSPHERIC RESIDUE VACUUM DISTILLATION

|

|

|

|

◆ ATMOSPHERIC RESIDUE VACUUM DISTILLATION ◆ |

|

1. PURPOSE AND PRINCIPLE OF THE INSTALLATION | ||||||||

|

The vacuum distillation installation is designed to separate atmospheric residue into several petroleum cuts. The actual fractionation depends on the composition of the atmospheric residue and the ultimate use different cuts obtained. | ||||||||

|

| ||||||||

|

In both cases, fractionation is carried out in a single multiple draw off distillation column, called a vacuum distillation column because it operates at a pressure well below atmospheric pressure. By this operation distillation temperatures can be lowered, thus avoiding thermal degradation of high boiling temperature hydrocarbons. Temperatures can be maintained below 400 °C level which, in this unit, is approximately the limit for hydrocarbon stability.

| ||||||||

|

2. EXAMPLE OF A UNIT : OPERATION AND OPERATING CONDITIONS | ||||||||

|

2.1 Description | ||||||||

|

A vacuum distillation flow scheme is shown in Figure 5. The installation is integrated in the atmospheric distillation unit and is designed to produce a VGO for conversion (VGO1), and possibly a bitumen vacuum residue from a suitable crude. When the installation is operating under bitumen-producing conditions, specifications for VGO1 (particularly metal content) and for vacuum residue (penetrability) have to be simultaneously met which means obtaining an intermediate cut (VGO2) which is generally used a base fuel. Withdrawing VGO2 as a sidestream is only justified when the specifications for both cuts, VGO1 and vacuum residue, are incompatible. | ||||||||

|

| ||||||||

|

2.2 Atmospheric Residue Inlet | ||||||||

|

Atmospheric residue is fed in at the base of the vacuum column and its partial vaporization creates the vapor flux necessary for distillation. As in the atmospheric column, the vapor flow rate corresponds more or less to the flow rate of all the sidestreams withdrawn higher up the column, i.e. heavy gas oil+VGO. This degree of vaporization is obtained by: | ||||||||

|

2.3 Vacuum System and Heavy Gas Oil Side-Streaming | ||||||||

|

Gas oil is condensed at the top of the column by a circulating reflux which is injected cold at the top of the column and acts as a genuine integrated condenser. The small amount of vapors that enter this section are sucked up by the steam ejectors which are arranged in 3 stages separated by intermediary condensers. Any noncondensable material is ejected at a pressure slightly higher than atmospheric pressure and can thus be sent to the unit furnace for incineration. The pressure thus obtained is about 60 mbar at the top of the column, and allowing for pressure drop, this gives a pressure of around 90 mbar pressure in the feed inlet section. Nowadays some units are even working under a 10 mbar pressure at the top of the column. | ||||||||

|

2.4 VGO1 and VGO2 Sidestream | ||||||||

|

The total VGO1 sidestream is withdrawn in the same manner at a temperature of around 300 °C. VGO1 and VGO2 are in this case separated by reinjection of the internal reflux below the sidestream tray. The VGO2 cut sidestream is withdrawn just below the feed inlet section at a temperature of 360 °C. | ||||||||

|

2.5 Column Bottom Stripping | ||||||||

|

The purpose of the column bottom section is to steam strip the liquid part of the feed to obtain vacuum residue. Incidentally, by recirculating the cooled vacuum residue the temperature at the bottom of the column can be lowered, thereby avoiding thermal degradation of the hydrocarbons present. Some fractionation columns operate without steam injection and the process is then called dry vacuum distillation. | ||||||||

|

2.6 Liquid-Vapor Contact | ||||||||

|

Liquid and vapor are brought into contact by trays and packed beds (pall rings, grid packing, etc.). The latter are increasingly used in this type of column because they combine very effective liquid - vapor contact and minor pressure drops, thereby maintaining low pressure throughout the column. A metal wire mesh can be used to prevent droplets of heavy liquid from being entrained in the flux of ascending vapors. | ||||||||

|

3. VACUUM DISTILLATION OF LUBE OILS | ||||||||

|

The simplified flow scheme below shows an oil vacuum distillation unit. The higher quality required for separations chiefly involves: | ||||||||

|

|

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| 정유공장 공정 소개 (0) | 2008.08.27 |

| GAS AND GASOLINE FRACTIONATING (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

CRUDE ASSAY AND PRODUCT YIELDS

|

|

|

|

◆ CRUDE ASSAY AND PRODUCT YIELDS ◆ |

|

1. CRUDE ASSAY AND TBP CURVE |

|

In order to obtain a general data of producing various refining products from a crude oil, an assay analysis will provide general data on the oils. On the preliminary planning stage of a refinery construction, ASTM Distillation test D-86 and D-1160 are used as a Crude Assay, since it is cheaper and easier to run than a comprehensive assay analysis using True Boiling Point(TBP) distillation, ASTM Test Method D-2892. Since a crude distillation is based on TBP curve, it is desirable to have an assay data with TBP test, ASTM D-2892. If the apparatus of TBP test is not available, then the method of converting ASTM distillation curve to TBP curve is available in the API Technical Data Book or in the Edrnister's book, "Applied Hydrocarbon Thermodynamics. However, an error of converting ASTM to TBP might be sometimes more than 15 °F. Crude assay must also include the light end analysis in either volume or weight percent. API gravity and viscosity as well as sulfur distribution curves against liquid volume percent should be given on an assay. |

|

2. PSEUDO COMPONENT BREAKDOWN |

|

Crude oil is made up of an almost infinite number of discrete hydrocarbons, ranging from methane to heavy molecules in the range of carbon number over 70. Hence, component by component breakdown of crude is not feasible and not practical. Pseudo component as a petroleum fraction in the given boiling range is, therefore, defined and driven from a TBP curve. In general, intervals of TBP cut points of each pseudo component are 25 °F for the TBP range from 50 °F to 700 °F, 50 °F for the TBP range from 700 to 900 °F, and 100 °F for the TBP range over 900 °F. Characterization of each pseudo component is then determined by the methods and correlations given by API Technical data Book. |

|

3. DISTILLATE PRODUCT BREAKUP AND ITS YIELD |

|

Distillate products are normally specified by either TBP cut points on crude or by ASTM distillation end points. In case of TBP cut points specified, the expected volume % yield of each distillate product is read directly from the TBP distillation curve. In case of ASTM end points given, the end point is to be converted to TBP cut point by the correlation shown on the figure 4. TBP breakup points for products are widely varied and decided by overall refinery requirements. As an illustration, Table 2 shows the expected product yields taken from Figure 3, Arabian Mixed Crude. First column on this table shows the given TBP cut points and the second column indicates the corresponding accumulative liquid volume percent obtained directly from Figure 3. On the third column, the expected product yield is computed by taking interval cut volume percent. The final design product yield might be slightly differ from these expected yields to meet the product specifications such as ASTM gap or ASTM end point. Further detail will be discussed below under the topic of process control variables. The columns fourth through eleventh are estimated normal boiling point, density, mole weight, and molal flow rate for each product, which are determined by using the empirical correlations described in API technical data book. These properties and flow rate will be used in the following part IIl, the empirical design method. |

|

Table 2 Expected Product Yields and Properties

|

|

Figure 3 TBP Curve Arabian Light Crude Oil

|

|

Figure 4 Relationship Between ASTM and TBP Initial and Final Boiling Points [출처] ◆ CRUDE ASSAY AND PRODUCT YIELDS ◆|작성자 엔지니어 |

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| 정유공장 공정 소개 (0) | 2008.08.27 |

| GAS AND GASOLINE FRACTIONATING (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |