VLE Calculation Using UNIFAC

|

|

|

|

|

|

제 기억을 더듬어 볼때 3학년이 되어서야 P&ID (Piping & Instrument Diagram), PFD (Process Flow Diagram)이라는 도면이 있다는 사실을 알게 되었으니까 여러분들도 그 정도 지식을 가지고 계실거라 추측해 봅니다만 실제로는 그 종류나 양에서 엄청나게 많은 도면들이 존재하고 실제로 사용되고 있습니다.

지금부터 이 도면의 종류와 용도에 대해 한번 살펴보겠습니다.

1. P&ID (Piping & Instrument Diagram)

Process engineer라면 누구라도 한권씩은 가지고 있어야 하는, 그리고 이책이 닳아 없어질 때 까지 수시로 들여다 보고 또 들여다 봐야 하는 도면입니다. 화학공학을 전공하고 계신분들께는 한마디로 말이 필요없는 가장 중요한 도면이라고 할 수 있습니다만 약간의 설명을 덧붙이자면

- 공정에서 사용되는 모든 equipment, machine은 물론 온도, 압력, 유량, level을 측정하는 instrument가 모두 기입되어 있습니다.

- 이들 기기들을 연결하는 piping의 재질, size, insulation 종류등이 상세히 표기되어 있으며

- control valve의 경우 type (fail open or fail close, etc.)은 물론 interlock 관계로 간략하게 표시되어 있는 P&ID가 많음

- manual로 조작되는 valve (흔히 block valve라고 부름) 종류, 재질, size 등

- 기타 공장운전에 필요한 정보포함 (tower, vessel등의 manhole, nozzle위치는 물론 그 size, tower의 경우 tray의 단수등)

이와같이 공장에 대한 모든 정보를 총망라하고 있는 도면이라고 할 수 있습니다. 잘 만들어진 P&ID의 경우 equipment의 elevation등도 실제 현장상황에 최대한 근접하게 작성됩니다.

한가지 단점이라고 하면 공정내의 운전조건(유량, 온도, 압력조건등)이 표기되어 있지 않아 이것만 가지고 공장을 운전하는 것은 불가능하다는 점입니다.

또한 equipment & machine에 대한 정보도 상당히 제한되어 제공되기 때문에 실제로 그 내용을 파악하기 위해서는 현장에 나가서 확인해 보던지 아니면 다른 상세도면을 참고해야 한다는 점도 또다른 단점으로 꼽을 수 있겠습니다.

이는 입체적으로 생긴 equipment를 평면에 표현하다 보니 nozzle/manhole 갯수, size는 표현이 가능하지만 정확한 위치를 표현하는데는 한계가 있기 때문이겠죠...

욕심을 부리자면 끝도 없겠지만 그만큼 많은 정보를 도면안에 포함하고 있는 만큼 몇몇 불편함은 감수해야 할 것입니다.

아래에 소개한 link는 제가 소개하는 정보에 비해 P&ID에 대한 보다 상세한 정보를 포함하고 있습니다. 한번방문해 보시기 바랍니다.

http://myhome.naver.com/ynee/yhs20-1-50.htm

2. PFD (Process Flow Diagram)

P&ID에 비해 그리 정밀하지 않은 도면위에 유량, 조성, 온도 & 압력조건등 운전에 필요한 정보가 기록되어 있는 도면입니다. 위에서 언급했듯이 P&ID만 가지고는 공장을 건설하고 운전하는 것이 불가능합니다만 PFD가 있으면 다른도면은 처음부터 다시 준비하더라도 공장건설은 물론 운전까지 가능하다고 하는 중요한 도면입니다.

그만큼 회사에서 관리하는 비밀등급 역시 최상위에 속하게 되지요..

화학공장을 건설하는 대규모 프로젝트에서 가장먼저 준비되어야 하는 도면입니다. 이 도면이 준비된 후 equipment는 물론 machine, piping, instrument등의 상세설계가 진행되며 이러한 data들이 충분히 확보된 후 P&ID가 작성되는 것이 보통입니다.

과거에는 이러한 작업을 하기 위해 pilot plant를 건설하여 실제 운전data를 수집하는 등 많은 어려움이 있었으나 지금은 computer기술의 발전 덕택에 simulation을 많은부분 활용할 수 있어 전체 project기간을 상당히 단축할 수 있습니다.

아래의 참고자료도 한번 방문해 보시기 바랍니다.

http://myhome.naver.com/ynee/yhs20-1-30.htm

3. logic diagram

화학공장은 근본적으로는 많은 위험을 내포하고 있기 때문에 운전에 있어서 몇가지 제약조건을 부여하고 있습니다. 온도나 압력이 너무 올라간다든지, 유량이 너무 높다든지하는 어느 특정조건에 도달하게 되면 공장이 자동적으로 가동정지되도록 하여 폭발등의 위기상황을 모면하도록 설정하는 것이지요...

물론 이런 상황들은 사전에 많은 종류의 study를 통해서 (HAZOP study가 대표적) 설정되며 이러한 내용을 체계적으로 정리하여 놓은 도면이 logic diagram입니다. 공장을 안전하게 운전할 수 있게 해주는 중요한 도면이라고 할 수 있습니다.

이렇게 작성된 logic diagram의 내용은 DCS (Distributed Control System)라고 불리는 공정제어용 컴퓨터에 프로그래밍 되어 운전에 활용되게 됩니다.

도면의 특성상 전기회로적인 내용이 많이 포함되어 있어 전기나 전자를 전공한 사람이 작성하는 경우도 있지만 그 내용은 역시 공정운전에 대한 내용인 관계로 화학공학을 전공한 process engineer에 의해 작성되는 경우도 상당히 많습니다.

4. EIP (Equipment Installation Plan)

위에서 언급한 P&ID나 PFD의 경우 입체적으로 건설되는 공장을 평면에 표현한 관계로 실제 기기들이 어느위치에 어떻게 설치되는지 파악하는 것이 불가능한 데 비해 이도면의 경우 한정된 부지내에서 steel structure는 몇층까지 있으며 어느 equipment가 structure의 몇층 어느위치에 설치되는 지를 입체적으로 표시한 도면입니다.

아래에서 소개할 ISOMETRIC drawing까지 포함하게 되면 공장의 실제 모양을 어렴풋이나마 파악할 수 있습니다. P&ID를 볼 때 이 도면을 참조하게 되면 공장운전상황에 대해서도 보다 정확히 파악할 수 있습니다.

5. ISOMETRIC drawing

흔히 줄여서 iso drawing이라고도 부릅니다. piping과 관련된 중요한 도면이며 실제 piping route가 어떻게 구성되는지, 어느위치에 elbow가 몇개 사용되는지, control valve, block valve, 각종 instrument의 실제 위치는 어디인지 등 piping과 관련된 모든 내용을 포함하는 도면이라고 할 수 있습니다.

실제 시공단계에서는 이 도면에 따라 모든 piping들이 제작되기 때문에 철저한 review가 그 전에 이루어져야 하며 설계단계에서는 이 도면은 물론 위에 언급한 각종도면들을 종합적으로 review하여 accessibility, operability등을 검토하는데도 사용됩니다.

요즘은 실제 공장의 축소판이라고 할 수 있는 model plant라든지, PDMS라고 불리는 컴퓨터를 이용한 3차원 graphic model을 많이 활용하는 추세여서 어쩌면 조만간 역사속으로 사라질 지 모르는 도면이라고 할 수 있겠습니다.

수 많은 도면들을 함께 펼쳐놓고 머리속으로 그림을 그리면서 설계를 검토하는 것 보다는 실제 model을 보면서 검토하는 것이 더 쉽기 때문이겠지요...

6. vendor print

실제 기기를 제작하기 위해 납품업체 (vendor)측에서 작성되기 때문에 흔히 이렇게 부릅니다. 기기의 모양, size등이 실제 기기와 동일하게 작성되며 기기제작에 필요한 모든 정보가 총망라됩니다.

예를 들자면 사용재질, nozzle모양, 용접방법, 기기의 체적등의 상세정보들을 모두 포함하고 있습니다. 앞에서 언급했듯이 process와 관련된 많은 정보를 가지고 있는 P&ID의 한계를 보완하기 위해 수시로 참조되는 중요한 도면이라고 할 수 있습니다.

7. 전기관련도면

- Single Line Diagram

- Area Classification Drawing : 방폭/비방폭지역 구분, 방폭등급 표시

- Lighting Plan

- Power Plan

- Cable layout

- Communication System Plan

- Cable Tray Layout Drawing

- Single Wiring Layout Drawing

- Instrument Air Piping Drawing

- Installation Detail Drawing

- Control Panel Arrangement Drawing

- Instrument Cable Schedule

- Loop Diagram

제가 전기를 전공한 사람이 아니라서 모든 전기관련도면을 언급하지는 못했습니다만 기억나는 것만 소개를 하면 위에 언급한 바와 같습니다. 화학공학을 전공한 사람의 입장에서는 회사생활을 하는동안 한번이라도 보게 될 가능성이 있는 도면은 없습니다만 여기에 소개하는 이유는 이런도면도 있다는 정도는 알아둬야 할 것 같아서 간단히 소개만 합니다.

그 중 process engineer에게도 중요하다고 할 수 있는 도면을 꼽으라면 Area Classification Drawing, Loop Diagram등을 들 수 있겠습니다.

화학공장은 폭발성 물질을 많이 다루기 때문에 이러한 지역에서 사용되는 전기기기들의 경우 등급에 맞는 방폭type (explosition proof)의 기기를 사용해야 하며 loop drawing의 경우 logic diagram과 연관된 중요한 도면이라는 정도만 언급하겠습니다.

8. 토목, 건축관련 도면

- 건물 면적 개요

- Layout and Master Plan

- Plot Plan

- Paving Plan

- Paving Section and Detail

- Floor Loading Protection Plan

- 우수 구조물도

- 포장 구조물도

- 철근배근 기준도

- 용접기준도

- Anchor Bolt Detail

- Base Plate Detail

- Stair 부분 상세도

- Ladder 부분 상세도

- Fire Fighting Drawing

여기에도 몇가지 도면종류를 언급했습니다만 간략히 설명드리자면 건물을 짓기 위해서도 도면이 필요하고 도로를 건설하고 포장하려고 해도 도면이 필요하다는 정도로만 이해하셔도 무방할 것 같습니다.

여기에 언급한 도면 중 plot plan의 경우 전체공장 부지내에서 건물및 공정의 배치, 도로의 위치등이 조감도 형식으로 표현되어 있는 도면으로 공장 전체를 한눈에 내려다 볼 수 있는 도면입니다

'Design' 카테고리의 다른 글

| 파이프 재질 별 특징 (0) | 2013.02.05 |

|---|---|

| PIPING & FITTING DIMENSIONS (0) | 2012.01.13 |

| Hot tapping (0) | 2012.01.13 |

| 정제 공정 (0) | 2008.08.27 |

| 석유화학공업의 주요생산공정 (0) | 2008.08.27 |

물의 종류

|

|

|

1. Water의 종류

Water의 종류를 대별하면 Process Water와 Utility Water로 구분할 수 있으며,

Process Water는 말 그대로 공정에서 쓰이는 물을 지칭하고, Utility Water는 비

공정 용수로 구분할 수 있지만 종종 그 구분이 애매하여 혼용될 수 있습니다.

2. Process Water

같은 물이라도 물속에 존재하는 부식물질의 종류에 따라 명칭이 달라지는데 이러

한 종류를 구분해보면 다음과 같습니다.

- Wash Water : 일반적으로 공정내로는 산소가 유입되면 않되므로 BFW를 사용하

며, 용도는 Fouling을 발생시키는 암모늄염등을 제거하는 목적으로 사용됨.

- Sour Water : Wash Water가 물에 용해되는 부식성 물질(NH3, H2S, CO2을 보유하

고 있는 물.

- Treated Water : Sour Water를 SWTU(Sour Water Treating Unit)에서 부식물질

을 Stripping 시킨 후의 물.

3. Utility Water

- Storm Water : 빗물

- Raw Water : 수처리시설에 Feed되는 물로 하천수나 강물이 주로 사용됨.

- Clarified Water : Raw Water에서 각종 부유물질을 제거한 후의 Water로 주로

화장실용으로 쓰인다고 하여 Sanitary Water로 지칭되며, 공정내의 Utility

Connection에 연결되면 Service Water라고 한다.

- DW (De-mineralized Water) : 수처리 시설에서 Raw Water내의 각종 광물질만을

제거한 물

- PW (Polished Water) : 수처리 시설에서 각종 이온형태의 이물질을 제거한 물

- BFW(Boiler Feed Water) : DW에서 산소를 제거한 물로 Boiler에서 Steam 생산용

으로 사용

- Cooling Water : Clarified Water가 회전기계의 냉각 및 Process의 냉각용으로

사용되는 경우 냉각수라고 하며 냉각수는 산소를 보유하여 배관내에서 부식을

발생 시킬 수 있으므로 화학약품으로 수처리를 한다.

- Fire Water : 화재 진압시에 사용되는 물로 일반적으로 Storm Water와 공정내에

서 발생하는 Treated Water를 사용한다

- Potable Water : 사람이 마실 수 있도록 염소를 이용하여 소독한 물

[출처] [수질/펌]Water의 종류|작성자 몽상가

Explosion modelling

|

|

|

For screening purpose,

- Phast : http://www.essco.co.uk/products/phast.html

- Shell's FRED

will be fine.

However, for detail modelling following will be best.

CFD(Computational Fluid Dynamics)

- FLACS (for explosion) : http://gexconus.com/FLACS_CFD

- KFX(for fire modelling) : http://www.computit.no/en/Product_+_services/KFX/

'Design > Safety' 카테고리의 다른 글

| 긴급사태(Emergency)와 우발사고(Contingency) (0) | 2013.03.28 |

|---|

정유공정 개요

|

|

|

II. 정유공정 개요

* 정유공정은 크게 다음의 3단계로 구분된다.

원유 중에 포함된 염분을 제거하는 탈염장치등 전처리과정을 거친후 가열된 원유를 常壓증류탑에 투입하면 증류탑에서는 비등점 차이에 의해 가벼운 성분부터 상부로부터 분리된다.

증류탑으로부터 유출된 유분중의 불순물을 제거하고, 제품별 특성을 충족시키기 위하여 2차처리공정을 거치게 함으로써 품질성상을 향상시킨다.

상압증류 공정이나 2차 처리공정에서 나오는 각종 유분을 각 제품별 규격에 맞게 적당한 비율로 혼합하거나 첨가제를 주입하여 배합한다. |

1.상압증류공정 (Atmospheric Distillation Unit)

정유공정 중 가장 중요하고 기본이 되는 공정으로, 증류의 원리에 의해서 원유를 가열, 냉각 및 응축과 같은 물리적 변화과정을 통하여 일정한 범위의 비점을 가진 석유 유분을 분리시키는 공정이다.

| 유 분 | 비 점 (℃) | 용 도 (배합원료) |

| 가 스 직류가솔린(L S R) 조 나 프 타(Raw Naphtha) 조 등 유(Raw Kerosene) 경질가스유(L G O) 중질가스유(H G O) 잔사유(Reduced Crude) |

~ 27 27 ~ 69 69 ~ 157 157 ~ 244 244 ~ 372 372 ~ 384 384 ~ |

프로판, 부탄, 휘발유 |

2. 메록스공정 (Merox Unit)

상압증류공정에서 생성된 경질유분에 함유된 황화수소(H2S) 를 제거하고 악취가 심한 머캡탄 (Mercaptan) 성분을 악취가 덜 나는 이황화물 (Disulfide) 로 전환 또는 제거하는 공정이다.

| 액화석유가스 메록스 (LPG Merox) |

액화석유가스(LPG)중에 있는 유황성분 (H2S 및 머캡탄) 을 제거하는 공정 |

| 직류가솔린 메록스 (LSR Merox) |

LSR (Light Straight Run Naphtha) 유분중 유황성분을 제거하여 휘발유 배합 원료를 제조하는 공정 |

| 고정상 메록스 (Solid Bed Merox) |

조등유중에 있는 H2S를 제거하고 머캡탄을 전환하여 등유 및 항공유의 배합원료를 제조하는 공정. |

3. 가스회수공정 (GCU, Gas Concentration Unit)

상압증류공정 및 접촉개질공정 (Platforming Unit) 에서 생성된 프로판- 부탄 혼합가스로부터 90∼95 % 이상의 순수한 프로판과 부탄을 분리 회수하는 공정이다.

4. 수첨탈황공정 (Hydrodesulfurization Unit)

상압증류공정에서 생성된 조나프타 (Raw Naphtha), 조등유 (Raw Kerosene)경질가스유 (LGO) 등을 촉매하에서 수소를 첨가, 반응시킴으로써 유황분을 비롯한 질소 및 금속 유기화합물 등 각종 불순물을 제거하고 품질을 개선시키는 공정이다.

조나프타를 처리하여 용제를 생산함과 동시에 접촉개질공정의 원료유를 제조하는 나프타 수첨탈황공정 (Unifining Unit), 조등유 또는 경질 가스유를 처리하여 등유, 항공유, 경유등을 생산하기 위한 등/경유 수첨탈황공정 [ MDU (Middle Distillate Hydrodesulfurization Unit) ] 이 있다.

5. 접촉개질공정 (Platforming Unit)

옥탄가가 낮은 경질유분의 탄화수소 구조를 바꾸어 옥탄가가 높은 유분으로 변환시키는 방법을 리포오밍 (Reforming) 이라고 한다. 리포오밍의 대표적인 방식이 접촉개질법이다.

접촉개질공정은 저옥탄가의 나프타를 백금계 촉매하에서 수소를 첨가, 반응시킴으로써 휘발유의 주성분인 고옥탄가의 접촉개질유 (Reformate) 를 생산하는 공정이다.

접촉개질유에는 방향족화합물이 다량 함유되어 있으므로 벤젠, 톨루엔, 자일렌을 생산하기 위한 방향족 추출공정의 기본원료로도 사용된다.

6. 감압증류공정 (VDU, Vacuum Distillation Unit)

고비점 유분을 고온에서 증류하면 열분해가 발생하여 품질 및 수율저하와 가열관내 코크스 생성•부착에 따른 가열관 손상을 초래하게 되므로 열분해 방지를 위해서는 증류탑의 압력을 감압상태로 하여 유분의 비점을 저하시켜 증류시키는 것이 감압증류 (Vacuum Distillation) 이다.

어떠한 액체에 가해지는 압력을 낮주면 비점이 낮아진다는 물리적 원리를 이용하여, 상압증류탑에서 분리된 상압잔사유 (AR, Atmospheric Residue) 를 감압상태에서 증류하여 중질유 수첨분해공정의 원료로 사용되는 감압경질유분 (VGO, Vacuum Gas Oil) 과 중질유 수첨탈황공정 및 아스팔트산화공정의 원료로 사용되는 감압잔사유 (VR, Vacuum Residue) 를 생산하고 또한 직접 아스팔트도 생산한다.

7. 아스팔트 산화공정 (AOU, Asphalt Oxidizing Unit)

감압증류공정에서 경질유분을 분리하고 남은 감압잔사유 (Vacuum Residue)를 압축공기로 산화•중합시켜 아스팔트 제품을 생산하는 공정이다.

8. 중질유 수첨분해공정 (UC, Unicracking Unit)

감압증류공정에서 생산된 감압경질유분 (Vacuum Gas Oil) 을 촉매 존재 하에 수소를 첨가하여 분해 및 탈황시켜 초저유황 등ㆍ경유등의 경질석유제품으로 전환하는 공정이다. 전환되지 않은 미전환유 (Unconverted Oil) 는 윤활기유공정 (Lube Base Oil Plant) 의 원료로 사용된다.

9. 감압 잔사유 탈황공정 (VRDS, Vacuum Residue Desulfurization Unit)

감압증류공정에서 생산된 감압잔사유 (Vacuum Residue) 와 상압잔사유 (Atmospheric Residue) 를 원료로 촉매 존재하에 수소를 첨가하여 탈황시켜 초저유황 B-C (유황함량 0.5 wt% 이하) 및 경유를 생산하는 공정이다.

10. 유황 회수 공정 (SRP, Sulfur Recovery Plant)

중질유 분해 및 탈황공정에서 생성된 H2S 가스를 촉매존재하에 반응시켜(Claus 반응; H2S 를 O2와 반응시킴) 99.9 % 의 순도를 지닌 용융황 (Molten Sulfur) 를 회수하는 공정이다.

11. 수소제조공정 (HP, Hydrogen Plant)

경질나프타 또는 부탄을 촉매 존재하에 수증기와 접촉반응 (Steam Reforming) 시켜 약 70 % 순도의 수소를 제조하고 PSA (Pressure Swing Adsorption) 공정을 거쳐 불순물을 제거하여 순도 99.9 % 이상의 수소를 제조하는 공정이다. 생산된 수소는 중질유 수첨분해공정, 중질유 수첨탈황공정, 중질유 탈황공정, 중질유 유동상촉매 분해공정 및 윤활기유 제조시설등에 공급된다.

12. 윤활기유 제조시설 (LBO, Lube Base Oil Plant)

중질유 수첨분해공정 미전환유 (Unconverted Oil) 를 촉매존재하에 수첨 처리하여 Wax성분을 제거한 뒤 방향족성분을 포화시켜, 윤활유의 원료인 고점도지수 (Very High Viscosity Index) 윤활기유 (Lube Base Oil) 를 생산하는 시설이다.

13. 중질유 탈황공정 (RHDS, Residue Hydro-Desulfurization Unit)

고유황 상압잔사유 (H/S Atmospheric Residue) 를 고온•고압하에서 수소를 첨가 탈황하여 유동상촉매 분해공정의 원료가 되는 저유황 연료유 (L/S Fuel Oil) 와 경유등을 생산하는 공정이다.

14. 중질유 유동상촉매 분해공정 (RFCC, Residue Fluid Catalytic Cracking Unit)

중질유 탈황공정(Residue Hydro-Desulfurization Unit)에서 생산된 저유황 연료유 (L/S Fuel Oil) 와 저유황 상압잔사유 (L/S Atmospheric Residue) 를 원료로 유동상 촉매분해를 통해 휘발유 원료등을 생산하는 공정이며 이외 기타의 위성공정 (Alkylation, MTBE, PRU) 등으로 구성되어 있다

- MTBE 공정 (Methyl Tertiary Butyl Ether Unit)

중질유 유동상촉매분해공정 (RFCC) 에서 생산된 C4 유분중 iso-Butylene을 메탄올과 반응시켜 고옥탄 함산소 유분인 MTBE (Methyl Tertiary Butyl Ether) 를 생산하는 공정이다.

- 알킬화 공정 (Alkylation Unit)

MTBE공정에서 생산되는 C4 Raffinate중 Butylene을 iso-Butane과 반응 시켜 옥탄가가 높은 고청정 휘발유 배합유분인 Alkylate를 생산하는 공정이다.

- 프로필렌 회수 공정 (PRU, Propylene Recovery Unit)

중질유 유동상촉매 분해공정 (RFCC) 에서 생산되는 Gas Stream 중 프로 필렌 (Propylene) 을 회수하는 공정이다.

15. 벤젠 회수 시설 (Benzene Recovery Unit)

접촉개질공정에서 생산된 접촉개질유 (Reformate) 를 촉매 존재하에 분리 및 추출하여 벤젠을 회수하는 시설로 저벤젠 휘발유를 제조하는데 활용 된다.

'Design > Refinery' 카테고리의 다른 글

| 정유공장 공정 소개 (0) | 2008.08.27 |

|---|---|

| GAS AND GASOLINE FRACTIONATING (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

펌프의 종류 2

|

|

|

|

◎ 건식 로타리 베인 펌프 (DRY-RUNNING ROTARY VANE PUMP) | |||||

|

이와 같이 진공펌프의 종류가 여러 가지로 구분되고 있는 것은, 각 펌프의 작동 원리가 서로 다르고, 이에 따라 펌프의 | |||||

| ◎ 로타리 베인 펌프 일반적으로 가장 많이 쓰이는 진공펌프로, 기본원리는 옆의 그림과 같다. 그림에서 보면 내부 구조가 로타 베인 및 실린더로 되어 있는데, 로타의 중심과 실린더의 중심은 편심되어 있다. 베인은 스프링 또는 원심력에 의해서 실린더 내면에 밀착된 상태로 돌아가게 되는데, 이때 베인과 베인 사이에 공간이 한쪽, 베인이 흡기부를 지나면서 공간의 용적은 점차 커지게 되고, 다음 베인이 흡기부 끝단을 통과할 때 공간용적은 최대가 된다. 이렇게 하여 흡기부로부터 빨아들인 공기는 다음 단계에서 압축이 되고 이것이 배기부를 지나면서 배출이 되는 것이다. 로타리 베인 펌프의 최대 진공도는 1+10Torr정도의 영역에 그치고 있으나, 루츠펌프 및 확산펌프와 연결되어 고진공이 요구되는 공정에도 다양하게 쓰이고 있으므로, 오늘날 산업 전반에 걸쳐 가장 널리 쓰이고 있고 기종이라 할 수 있다.

◎ 부스터 펌프 특히1Torr부터 10Torr 의 영역에서 대용량의 배기능력을 가지고 있으므로, 식품의 동결건조 공정등에서 우수한 성능을 발휘한다. 그러나 배기부가 대기압인 경우 배기 능력을 상실하므로, 로타리 베인 펌프 등 다른 보조펌프와 연결하여 사용되고 있다.

| |||||

|

[출처] [본문스크랩] pump종류|작성자 엔지니어

'Design > Equipment' 카테고리의 다른 글

| 펌프의 종류 (0) | 2008.08.28 |

|---|---|

| [원심펌프] NPSH (Net Positive Suction Head) (0) | 2008.08.27 |

펌프의 종류

|

|

|

1-2-1 펌프의 종류

펌프란 전동기나 내연기관 등의 원동기로부터 기계적 에너지를 받아서, 액체에 운동 및 압력에너지를 주어 액체의 위치를 바꾸어 주는 기계이다. 펌프의 작용은 흡입과 토출에 의해 이루어진다. 흡입작용은 펌프내를 진공상태로 만들어 흡상시키는 것으로, 표준기압 상태에서 이론적으로 10.33[m]까지 흡입시킬 수 있다. 그러나 흡입관내의 마찰손실이나 물속에 함유된 공기 등에 의해 7[m] 이상은 흡상하지 않는다. 표 1.3에 고도에 따른 펌프의 이론상 흡입높이를 나타냈다.

펌프의 종류는 구조 및 작동원리에 따라 표 1.4와 같이 터보형, 용적형, 특수형으로 나누이고, 용도에 따라 급수용, 배수용, 순환용, 소화용, 기름용 등이 있다.

표 1.3 고도에 따른 펌프의 흡입높이

|

고 도(해 발 m) |

0 |

100 |

200 |

300 |

400 |

500 |

1,000 |

5,000 |

|

기 압(수은주 mm) |

760 |

751 |

742 |

733 |

724 |

716 |

674 |

634 |

|

이론상 흡입높이(수주 m) |

10.33 |

10.20 |

10.08 |

9.97 |

9.83 |

9.7 |

9.0 |

8.6 |

표 1-4 펌프의 종류

|

형식 |

작동방식 |

종 류 |

|

터보형 |

원심력식 |

원심펌프 - 볼류트 펌프(volute pump), 터빈 펌프(디퓨저 펌프) |

|

축류 펌프, 사류 펌프 | ||

|

마찰펌프 | ||

|

용적형 |

왕복동식 |

피스톤 펌프, 플런저 펌프, 다이어프램 펌프 |

|

회전식 |

기어 펌프, 나사 펌프, 루츠 펌프, 베인 펌프, 캠 펌프 | |

|

특 수 형 |

기포 펌프, 제트 펌프, 수격 펌프, 와류 펌프, 진공 펌프 점성 펌프, 전자 펌프 | |

1. 터보형 펌프

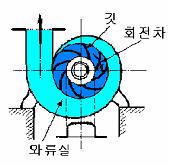

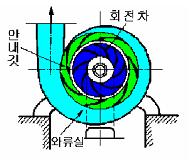

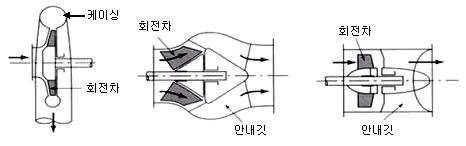

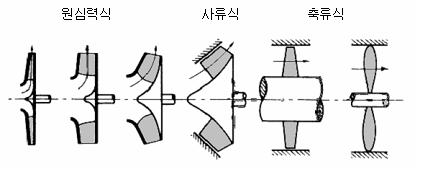

깃(vane)을 가진 임펠러(impeller)의 회전에 의해 유입된 액체에 운동에너지를 부여하고, 다시 와류실(spiral casing)등의 구조에 의해 압력에너지로 변환시키는 형식의 펌프로서, 원심펌프, 사류펌프, 축류펌프가 있다. 그림 1.16에 터보형 펌프의 비교를, 그림 1.17에 임펠러 모양의 계통적 변화를 나타냈다.

터보형 펌프는 용적형 펌프에 비해 진동이 적고 연속송수가 가능하다. 또한 구조가 간단하고, 취급이 용이하며, 운동성능도 양호하다. 토출량은 압력에 따라 변한다.

(a) 원심펌프 (b)사류펌프 (c) 축류펌프

그림 1.16 터보형 펌프의 비교

그림 1.17 임펠러형상의 계통적 변화

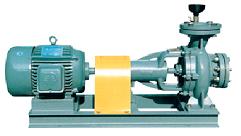

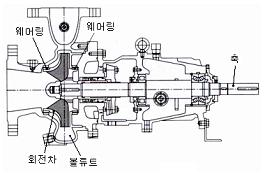

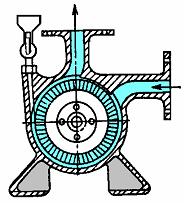

(1) 원심펌프(centrifugal pump) 그림 1.16(a)와 같이 물이 축과 직각방향으로 된 임펠러로부터 흘러나와 스파이럴 케이싱에 모아져서 토출구로 이끌리는 펌프로서, 와권펌프라고도 한다. 급수용은 물론 설비의 각종 용도로 가장 많이 사용되고 있는 펌프이다.

원심펌프는 임펠러(회전차;impeller)를 회전시켜 물에 회전력을 주어서 원심력 작용으로 양수하는 펌프로서, 깃(날개;vane)이 달린 임펠러, 안내깃(guide vane) 및 스파이럴 케이싱(spiral casing)으로 구성되었다.

물은 먼저 흡입관을 통하여 임펠러 중심부에 들어가 깃 사이를 통과하는 사이에 회전력을 받아 압력이 증가하고, 안내깃을 지나는 동안 속도에너지는 압력에너지로 변화하면서 스파이럴 케이싱에 들어간다.

안내깃은 임펠러의 바깥둘레에 배치한 고정 깃으로서, 임펠러에서 나오는 빠른 속도의 물을 안내하면서 속도에너지를 압력에너지로 바꾸어 주는 역할을 한다. 스파이럴 케이싱은 임펠러 또는 안내깃에서 나오는 물을 모아서 토출구에 유도하는 것으로, 점차로 통로를 넓게 하여 속도수두를 압력수두로 변화시킨다.

원심펌프는 다음과 같이 분류할 수 있다.

그림 1.18 원심펌프의 구조

① 안내깃의 유무에 따라

○ 볼류트 펌프(volute pump) : 그림 1.19(a)와 같이 임펠러 둘레에 안내깃이 없이 스파이럴 케이싱이 있다. 양정 15[m] 이하의 저양정 펌프이다.

○ 터빈 펌프(turbine pump) : 그림 1.19(b)와 같이 임펠러와 스파이럴 케이싱 사이에 안내깃이 있는 펌프로서, 디퓨저 펌프(diffuser pump)라고도 한다. 양정 20[m] 이상의 고양정 펌프이다.

|

|

|

(a) 볼류트 펌프 (b) 터빈펌프

그림 1.19 원심펌프

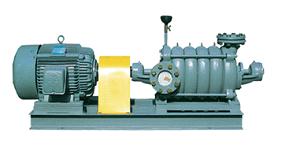

② 단(stage)수에 따라

○ 단단펌프(single stage pump) : 임펠러가 1개만 있는 펌프로서 저양정에 사용한다.

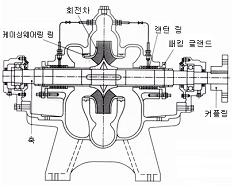

○ 다단펌프(multi stage pump) : 1개의 축에 임펠러를 여러 개 장치하여 순차적으로 압력 을 증가시켜가는 펌프로서 고양정에 사용한다. 10단 이상의 펌프도 있다.

|

|

|

(a) 단단펌프 (b) 다단펌프

그림 1.20 원심펌프

③ 흡입구의 수에 따라

○ 편흡입펌프(single suction pump) : 흡입구가 한쪽에만 있는 펌프이다.

○ 양흡입펌프(double suction pump) : 흡입구가 양쪽에 있는 펌프로소, 대유량 펌프이다.

|

|

|

(a) 편흡입 펌프 (b) 양흡입 펌프

그림 1.21 원심펌프

그림 1.22 양흡입 펌프의 외형도

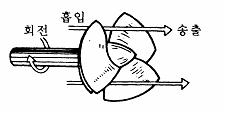

(2) 축류펌프(axial flow pump) 그림 1,23에서와 같이 임펠러가 프로펠러형이고 물의 흐름이 축방향인 펌프로서, 저양정(보통 10m이하) 대유량에 사용한다. 농업용의 양수펌프, 배수펌프, 상・하수도용 펌프에 이용되고 있다.

운전중에 임펠러 깃의 각도를 조정할 수 있는 장치가 설치된 가동익 축류펌프와 조정할 수 없는 고정익 축류펌프가 있다. 고정익 축류펌프를 단순히 축류펌프라 부른다.

|

|

|

(a) 구조도 (b) 임펠러의 모양

그림 1.23 축류펌프

(3) 사류펌프(mixed flow pump) 축류펌프와 구조가 거의 같으나 임펠러의 모양은 그림 1.16(b)와 같이 물이 축과 경사방향으로 흐르도록 되어 있으며, 저양정 대유량에 사용되고 있다.

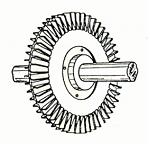

(4) 마찰펌프(friction pump) 그림 1.24와 같이 둘레에 많은 홈을 가진 임펠러를 고속 회전시켜 케이싱 벽과의 마찰에너지에 의해 압력이 생겨 송수하는 펌프로서, 대표적인 것으로는 와류펌프(vortex pump) 일명 웨스코펌프(Westco rotary pump)가 있다. 구조가 간단하고 구경에 비해 고양정이나, 토출량이 적고 효율이 낮다. 운전 및 보수가 쉬어 주택의 소형 우물용 펌프, 보일러의 급수펌프에 적합하다.

|

|

|

(a) 구조도 (b) 임펠러의 모양

그림 1.24 마찰펌프

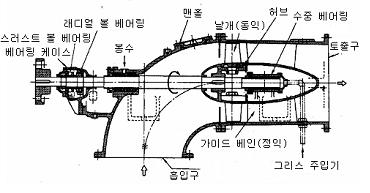

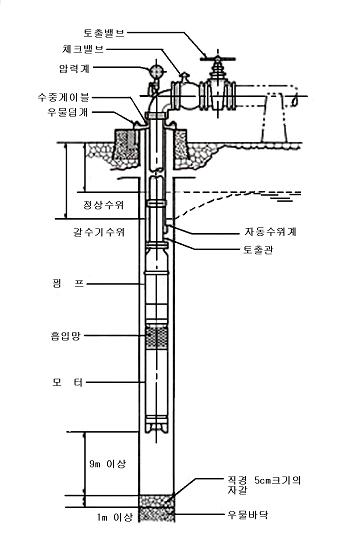

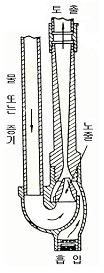

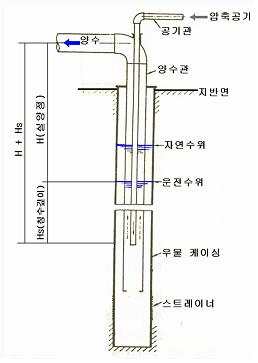

(5) 보어홀 펌프(bore-hole pump) 깊은 우물물을 양수하는 펌프이나, 수중모터펌프 의 보급에 따라 최근에는 별로 사용되지 않는다. 모터를 지상에 설치하고 펌프의 임펠러 부분과 스트레이너는 우물 속에 넣어 긴 축으로 원동기와 임펠러를 연결하였다. 펌프의 구성은 우물 속에 있는 펌프부분과 이를 구동시키는 지상에 설치된 원동기 부분, 그리고 펌프와 원동기를 연결하는 긴 축부분과 축 외부의 양수관으로 구성되어 있다.

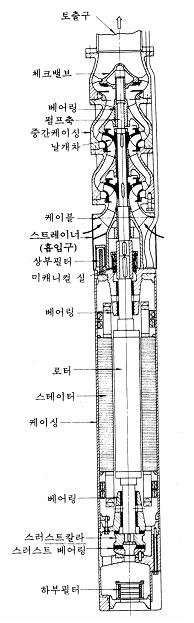

(6) 수중모터펌프(submerged motor pump) 깊은 우물물을 양수하기 위한 펌프이다. 전동기와 펌프를 직결하여 일체로 만들고 여기에 양수관을 접속해서 우물 속에 넣어 전동기도 펌프와 같이 수중에서 작동하는 다단터빈펌프의 일종이다.

|

|

|

그림 1.25 깊은 우물용 펌프(수중 모터펌프)

2. 용적형 펌프

왕복부 또는 회전부에 공간을 두어 이 공간 내에 유체를 넣으면서 차례로 내 보내는 형식의 펌프로서, 왕복펌프와 회전펌프로 나누인다.

용적형 펌프의 특징은 운전 중 토출량의 변동이 있으나, 고압이 발생되며 효율이 양호하다. 압력이 달라져도 토출량은 변하지 않는다.

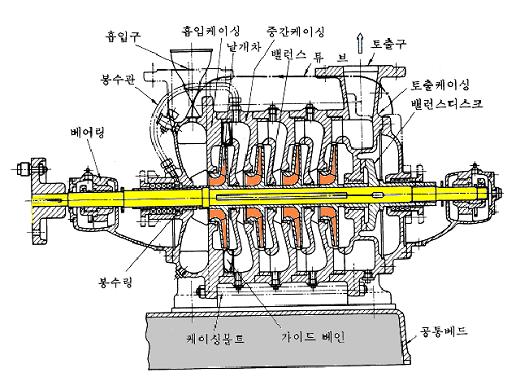

(1) 왕복펌프(reciprocating pump) 피스톤(piston) 또는 플런저(plunger)가 실린더 내를 왕복운동 함으로서 액체를 흡입하여 소요의 압력으로 압축하여 토출하는 펌프이다. 펌프의 형식에는 여러 가지가 있다. 토출밸브를 피스톤에 장치한 수동형 펌프, 그림 1.27(a)와 같이 봉모양의 플런저가 왕복할 때마다 흡입과 토출을 하는 단동 플런저펌프, 그림 (b)와 같이 플런저의 1왕복마다 2회의 흡입과 토출이 이루어지는 복동 플런저 펌프가 있으며, 이 외에 유량을 많게 하고 토출량의 변화를 적게 하기 위해 단동을 2개 이상 병열로 연결한 펌프도 있다.

왕복펌프는 양수량이 적으나 구조가 간단하며, 고양정(고압용)에 적당하다. 그러나 왕복동에서 생기는 송수압의 변동이 심하므로 토출량의 변화가 있으며 수량조절이 어렵다.

그림 1.26 왕복펌프의 구조

|

|

|

그림 1.27 플런저 펌프

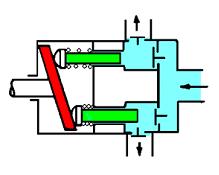

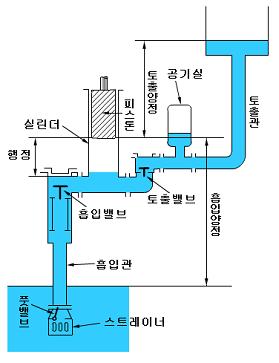

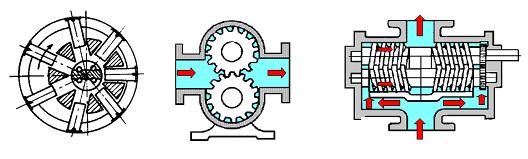

(2) 회전펌프(rotary pump) 1~3개의 회전자(rotor)의 회전에 의해 액체를 압송하는 펌프로서, 구조가 간단하고 취급이 용이하다. 펌프의 특징은 양수량의 변동이 적고, 고압을 얻기가 비교적 쉬우며, 기름 등의 점도가 높은 액체 수송에 적합하다. 회전자의 형상이나 구조에 따라 많은 종류가 있으나 대표적인 것으로는 베인펌프(vane pump), 톱니펌프(gear pump), 나사펌프(screw pump)등이 있다. 그림 1-9는 대표적인 회전펌프의 예를 나타낸 것이다.

(a) 베인펌프 (b) 톱니펌프 (c) 나사펌프

그림 1.28 회전펌프

3. 특수펌프

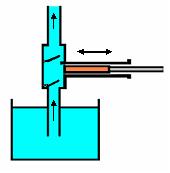

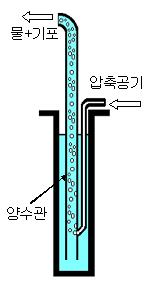

(1) 기포펌프(air lift pump) 양수관 하단의 물속으로 압축공기를 송입하여 물의 비중을 가볍게 하고, 발생되는 기포의 부력을 이용해서 양수하는 펌프로서 공기양수펌프라고도 한다.

펌프자체에 가동부분이 없어 구조가 간단하고 고장이 적다. 모래나 고형물 등 이물질을 포함한 물의 양수에 적합하다.(그림 1.29)

그림 1.29 공기양수펌프

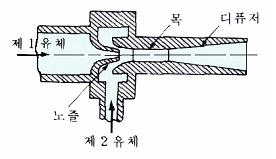

(2) 분사펌프(jet pump) 수중에 제트(jet)부를 설치하고 벤튜리관의 원리를 이용하여 증기 또는 물을 고속으로 노즐에서 분사시켜 압력저하에 의한 흡인작용으로 양수하는 펌프이다. 가동부가 없어 고장이 적고 취급이 간단하나 효율이 낮다.

증기를 사용하여 보일러의 급수에 사용하는 인젝터(injector), 물 또는 공기를 사용해서 오수를 배출시키는 배수펌프, 깊은 우물의 양수에 사용되는 가정용 제트펌프(흡상높이 12m까지 가능) 등에 사용된다.(그림 1.30)

|

|

(인젝터) |

그림 1.30 분사펌프

[출처] [본문스크랩] 펌프의 종류|작성자 엔지니어

'Design > Equipment' 카테고리의 다른 글

| 펌프의 종류 2 (0) | 2008.08.28 |

|---|---|

| [원심펌프] NPSH (Net Positive Suction Head) (0) | 2008.08.27 |

|

|

|

| |||||||||

| |||||||||

|

| 원유(Crude Oil)는 지층에서 천연적으로 산출되는 가연성 액체로서, 이를 정제하여 만든 제품이 석유제품(Petroleum Products)이며, 원유와 석유제품을 총칭하여 석유(Petroleum)라고 함. |

1. 원유의 성분과 조성

원유는 여러 가지 탄화수소 혼합물로 황화합물, 질소화합물, 금속염류 등의 불순물을 소량 함유하고 있음.

원유의 특성은 원유를 구성하고 있는 탄화수소의 성분, 조성비율에 따라 원유 자체의 물리 화학적 성상이 달라지며, 정제하여 만들어지는 제품의 수율 (Yield) 도 달라짐.

원유의 물리적 성질을 나타내는 요소에는 비점, 비중, 점도, 응고점, 발열량 등이 있으나, 이중 많이 사용되는 것은 비점과 비중이며, 일반적으로 탄소함량비율이 많을수록 비등점, 비중 및 점도가 증가함.

2. 원유의 분류

가. 물리적 성질에 따른 분류

|

輕質원유 : API 34 이상 |

API= |

141.5 | - 131.5 | |

| 비중 (@60℉) |

o API (American Petroleum Institute) 수치가 클수록 가벼운 원유임.

나. 화학적 성질에 따른 분류

탄화수소의 종류에 따라서 파라핀기 원유, 나프텐기 원유, 파라핀기와 나프텐기의 중간적 성상인 중간기 원유로 분류함.

다. 유황함량에 따른 분류

| Low-sulfur 원유 : 1 wt%이하 Middle-sulfur 원유 : 1 ~ 2 wt% High-sulfur 원유 : 2 wt%이상 |

일반적으로 輕質 원유일수록 유황분이 적음.

II. 정유공정 개요

* 정유공정은 크게 다음의 3단계로 구분된다.

원유 중에 포함된 염분을 제거하는 탈염장치등 전처리과정을 거친후 가열된 원유를 常壓증류탑에 투입하면 증류탑에서는 비등점 차이에 의해 가벼운 성분부터 상부로부터 분리된다.

증류탑으로부터 유출된 유분중의 불순물을 제거하고, 제품별 특성을 충족시키기 위하여 2차처리공정을 거치게 함으로써 품질성상을 향상시킨다.

상압증류 공정이나 2차 처리공정에서 나오는 각종 유분을 각 제품별 규격에 맞게 적당한 비율로 혼합하거나 첨가제를 주입하여 배합한다. |

1.상압증류공정 (Atmospheric Distillation Unit)

정유공정 중 가장 중요하고 기본이 되는 공정으로, 증류의 원리에 의해서 원유를 가열, 냉각 및 응축과 같은 물리적 변화과정을 통하여 일정한 범위의 비점을 가진 석유 유분을 분리시키는 공정이다.

| 유 분 | 비 점 (℃) | 용 도 (배합원료) |

| 가 스 직류가솔린(L S R) 조 나 프 타(Raw Naphtha) 조 등 유(Raw Kerosene) 경질가스유(L G O) 중질가스유(H G O) 잔사유(Reduced Crude) |

~ 27 27 ~ 69 69 ~ 157 157 ~ 244 244 ~ 372 372 ~ 384 384 ~ |

프로판, 부탄, 휘발유 |

2. 메록스공정 (Merox Unit)

상압증류공정에서 생성된 경질유분에 함유된 황화수소(H2S) 를 제거하고 악취가 심한 머캡탄 (Mercaptan) 성분을 악취가 덜 나는 이황화물 (Disulfide) 로 전환 또는 제거하는 공정이다.

| 액화석유가스 메록스 (LPG Merox) |

액화석유가스(LPG)중에 있는 유황성분 (H2S 및 머캡탄) 을 제거하는 공정 |

| 직류가솔린 메록스 (LSR Merox) |

LSR (Light Straight Run Naphtha) 유분중 유황성분을 제거하여 휘발유 배합 원료를 제조하는 공정 |

| 고정상 메록스 (Solid Bed Merox) |

조등유중에 있는 H2S를 제거하고 머캡탄을 전환하여 등유 및 항공유의 배합원료를 제조하는 공정. |

3. 가스회수공정 (GCU, Gas Concentration Unit)

상압증류공정 및 접촉개질공정 (Platforming Unit) 에서 생성된 프로판- 부탄 혼합가스로부터 90∼95 % 이상의 순수한 프로판과 부탄을 분리 회수하는 공정이다.

4. 수첨탈황공정 (Hydrodesulfurization Unit)

상압증류공정에서 생성된 조나프타 (Raw Naphtha), 조등유 (Raw Kerosene)경질가스유 (LGO) 등을 촉매하에서 수소를 첨가, 반응시킴으로써 유황분을 비롯한 질소 및 금속 유기화합물 등 각종 불순물을 제거하고 품질을 개선시키는 공정이다.

조나프타를 처리하여 용제를 생산함과 동시에 접촉개질공정의 원료유를 제조하는 나프타 수첨탈황공정 (Unifining Unit), 조등유 또는 경질 가스유를 처리하여 등유, 항공유, 경유등을 생산하기 위한 등/경유 수첨탈황공정 [ MDU (Middle Distillate Hydrodesulfurization Unit) ] 이 있다.

5. 접촉개질공정 (Platforming Unit)

옥탄가가 낮은 경질유분의 탄화수소 구조를 바꾸어 옥탄가가 높은 유분으로 변환시키는 방법을 리포오밍 (Reforming) 이라고 한다. 리포오밍의 대표적인 방식이 접촉개질법이다.

접촉개질공정은 저옥탄가의 나프타를 백금계 촉매하에서 수소를 첨가, 반응시킴으로써 휘발유의 주성분인 고옥탄가의 접촉개질유 (Reformate) 를 생산하는 공정이다.

접촉개질유에는 방향족화합물이 다량 함유되어 있으므로 벤젠, 톨루엔, 자일렌을 생산하기 위한 방향족 추출공정의 기본원료로도 사용된다.

6. 감압증류공정 (VDU, Vacuum Distillation Unit)

고비점 유분을 고온에서 증류하면 열분해가 발생하여 품질 및 수율저하와 가열관내 코크스 생성•부착에 따른 가열관 손상을 초래하게 되므로 열분해 방지를 위해서는 증류탑의 압력을 감압상태로 하여 유분의 비점을 저하시켜 증류시키는 것이 감압증류 (Vacuum Distillation) 이다.

어떠한 액체에 가해지는 압력을 낮주면 비점이 낮아진다는 물리적 원리를 이용하여, 상압증류탑에서 분리된 상압잔사유 (AR, Atmospheric Residue) 를 감압상태에서 증류하여 중질유 수첨분해공정의 원료로 사용되는 감압경질유분 (VGO, Vacuum Gas Oil) 과 중질유 수첨탈황공정 및 아스팔트산화공정의 원료로 사용되는 감압잔사유 (VR, Vacuum Residue) 를 생산하고 또한 직접 아스팔트도 생산한다.

7. 아스팔트 산화공정 (AOU, Asphalt Oxidizing Unit)

감압증류공정에서 경질유분을 분리하고 남은 감압잔사유 (Vacuum Residue)를 압축공기로 산화•중합시켜 아스팔트 제품을 생산하는 공정이다.

8. 중질유 수첨분해공정 (UC, Unicracking Unit)

감압증류공정에서 생산된 감압경질유분 (Vacuum Gas Oil) 을 촉매 존재 하에 수소를 첨가하여 분해 및 탈황시켜 초저유황 등ㆍ경유등의 경질석유제품으로 전환하는 공정이다. 전환되지 않은 미전환유 (Unconverted Oil) 는 윤활기유공정 (Lube Base Oil Plant) 의 원료로 사용된다.

9. 감압 잔사유 탈황공정 (VRDS, Vacuum Residue Desulfurization Unit)

감압증류공정에서 생산된 감압잔사유 (Vacuum Residue) 와 상압잔사유 (Atmospheric Residue) 를 원료로 촉매 존재하에 수소를 첨가하여 탈황시켜 초저유황 B-C (유황함량 0.5 wt% 이하) 및 경유를 생산하는 공정이다.

10. 유황 회수 공정 (SRP, Sulfur Recovery Plant)

중질유 분해 및 탈황공정에서 생성된 H2S 가스를 촉매존재하에 반응시켜(Claus 반응; H2S 를 O2와 반응시킴) 99.9 % 의 순도를 지닌 용융황 (Molten Sulfur) 를 회수하는 공정이다.

11. 수소제조공정 (HP, Hydrogen Plant)

경질나프타 또는 부탄을 촉매 존재하에 수증기와 접촉반응 (Steam Reforming) 시켜 약 70 % 순도의 수소를 제조하고 PSA (Pressure Swing Adsorption) 공정을 거쳐 불순물을 제거하여 순도 99.9 % 이상의 수소를 제조하는 공정이다. 생산된 수소는 중질유 수첨분해공정, 중질유 수첨탈황공정, 중질유 탈황공정, 중질유 유동상촉매 분해공정 및 윤활기유 제조시설등에 공급된다.

12. 윤활기유 제조시설 (LBO, Lube Base Oil Plant)

중질유 수첨분해공정 미전환유 (Unconverted Oil) 를 촉매존재하에 수첨 처리하여 Wax성분을 제거한 뒤 방향족성분을 포화시켜, 윤활유의 원료인 고점도지수 (Very High Viscosity Index) 윤활기유 (Lube Base Oil) 를 생산하는 시설이다.

13. 중질유 탈황공정 (RHDS, Residue Hydro-Desulfurization Unit)

고유황 상압잔사유 (H/S Atmospheric Residue) 를 고온•고압하에서 수소를 첨가 탈황하여 유동상촉매 분해공정의 원료가 되는 저유황 연료유 (L/S Fuel Oil) 와 경유등을 생산하는 공정이다.

14. 중질유 유동상촉매 분해공정 (RFCC, Residue Fluid Catalytic Cracking Unit)

중질유 탈황공정(Residue Hydro-Desulfurization Unit)에서 생산된 저유황 연료유 (L/S Fuel Oil) 와 저유황 상압잔사유 (L/S Atmospheric Residue) 를 원료로 유동상 촉매분해를 통해 휘발유 원료등을 생산하는 공정이며 이외 기타의 위성공정 (Alkylation, MTBE, PRU) 등으로 구성되어 있다

- MTBE 공정 (Methyl Tertiary Butyl Ether Unit)

중질유 유동상촉매분해공정 (RFCC) 에서 생산된 C4 유분중 iso-Butylene을 메탄올과 반응시켜 고옥탄 함산소 유분인 MTBE (Methyl Tertiary Butyl Ether) 를 생산하는 공정이다.

- 알킬화 공정 (Alkylation Unit)

MTBE공정에서 생산되는 C4 Raffinate중 Butylene을 iso-Butane과 반응 시켜 옥탄가가 높은 고청정 휘발유 배합유분인 Alkylate를 생산하는 공정이다.

- 프로필렌 회수 공정 (PRU, Propylene Recovery Unit)

중질유 유동상촉매 분해공정 (RFCC) 에서 생산되는 Gas Stream 중 프로 필렌 (Propylene) 을 회수하는 공정이다.

15. 벤젠 회수 시설 (Benzene Recovery Unit)

접촉개질공정에서 생산된 접촉개질유 (Reformate) 를 촉매 존재하에 분리 및 추출하여 벤젠을 회수하는 시설로 저벤젠 휘발유를 제조하는데 활용 된다.

'Design' 카테고리의 다른 글

| 파이프 재질 별 특징 (0) | 2013.02.05 |

|---|---|

| PIPING & FITTING DIMENSIONS (0) | 2012.01.13 |

| Hot tapping (0) | 2012.01.13 |

| 도면의 종류 (0) | 2012.01.13 |

| 석유화학공업의 주요생산공정 (0) | 2008.08.27 |

정유공장 공정 소개

|

|

|

1. 개 요

국내 에너지원의 약 55%를 차지하는 원유(PETROLEUM)는 대부분 수소와 탄소를 이루어진 HYDROCARBON이라 불리는 화학물질의 복잡한 혼합물로써 매장된 지역(유전)의 특성과 긴밀한 관계가 있다.

보통 진갈색 빛을 띠고 있으며, HYDROCA RBON이외에 유황분, 산소, 질소, 중금속, 기타 염분, 물 등이 전체 원유에 약 3%정도 섞여 있게 된다.

정유공장(REFINERY)은 각각의 원유에 함유된 HYDROCARBON의 끓는점을 이용하여 1차적으로 분리(SEPARATION)한 후 물성에 맞도록 화학반응을 시켜 반응생성물을 다시 분리해 내는 공정과 그에 필요한 유용물(UTILITY)시설을 총칭하는 시설을 일컫는 말이다.

현재 가장 일반적으로 사용하는 분리방법은 증류(DISTILLATION)이며, 증류점이 각기 다른 혼합물을 가열한후 분리의 효율성을 높이기 위해 탑(TOWER) 내부에서 기체와 액체를 충분히 접촉시켜, 일정한 온도 구배를 형성하도록 하므로써 끓는점에 따라 각 유분을 분리하고 있다.

일반적으로 원유정제공정에서 1차로 증류된 유분은 다음과 같다.

- LIGHT ENDS (LPG이하의 경질한 가스분) - NAPHTHA (나프타분) - KEROSENE (조등유분) - GAS OIL (LIGHT/HEAVY분) - ATMOSPHERIC RESIDUE (상압 잔사유)

일반적으로 공기, 인화성 물질, 착화원의 3요소가 갖추어지게 되면 언제나 발화의 가능성이 있는데, 정유공장내에서는 인화성 물질을 분리하기 위해 끓이게 되므로 HYDROCARBON이 누출시에는 대형 화재/폭발의 위험성을 내포하고 있다.

따라서 부식/침식 방지를 위한 세심한 조절 및 점검이 필요하며, 분리공정을 안정적으로 운전하기 위해서는 압력, 온도, 유량의 적절한 조절과 시설의 설계된 재질에 따른 적정한 운전조건의 유지가 필수적이므로 CONTROL SYSTEM(자동제어)과 안전장치(INTERLOCK SYSTEM)의 관리가 가장 중요하며, 반응공정의 과잉폭주 반응으로 인한 운전온도와 압력의 상승을 방지하기 위한 세심한 배려가 요망된다.

2. 공정 개요도

3. 공 정 소 개

가. 상압증류공정 (CRUDE UNIT)

정유공장의 첫번째 공정으로서 공장으로 유입되는 모든 원유는 상압증류공정을 거치면서 각 유분으로 분리된다.

유전에서 생산된 원유속에 염분(NaCl)이 포함되어 있으며, 공정내 부식을 최소화하고, 후속공정에 있는 촉매를 보호하기 위해서 탈염조 전단에 물과 혼합후 정치시켜 스러지와 같이 제거된다.

탈염된 원유는 각 유분과 열교환되어 가온되며 가열로에서는 상압증류탑에서 비등한 가스와 납사는 상부로 올라가며, 등유(KEROSENE)와 하나 이상의 증류된 가스오일(GAS OIL)은 탑중간부를 빠져나와 낮은 비점의 물질을 제거후 분리해 낸다. 증류탑 하부 배출물 (ATMOSPHERIC RESIDUE)는 감압증류공정을 거쳐 아스팔트 또는 COKER공정으로 보내지거나 연료유(BUNKER-C)로 생산된다.

나. 가스회수공정 (LIGHT ENDS UNIT)

가스회수 공정은 상압증류탑 탑정에서 나오는 가스 및 납사와 촉매접촉공정, 탈황공정, COKER 공정 등으로 부터 회수되는 가스분중에서 프로판 및 부탄을 정제한후 처리하기 위한 공정이다.

이 공정에서는 상업화가 어려운 소량의 불활성가스 및 메탄, 에탄을 분리한 후, 프로판과 부탄을 분리하며 부탄이 제거된 납사는 촉매개질(CATALYIC REFORMING) 공정을 위해서 경질납사(C5 & C6)를 분리하게 된다.

다. 감압증류공정 (VACCUM DISTILLATION UNIT)

상압증류탑에서 비등되지 않고 하부로 배출된 잔사유는 가열로에서 가온되어 증류탑의 증발 구역에서 감압되어 경질감압 가스오일(LVGO)과 중질감압 가스오일(HVGO)은 탑중간부를 빠져나오며, 하부로 배출된 감압잔사유(VACCUM RESIDUE)는 공정 운전조건에 따라 직접 아스팔트로 생산되거나 DELAYED COKER 공정으로 보내지게 된다.

라. DELAYED COKER 공정

COKER공정은 ULTIMATE, PARTIAL RECYCLE과 DELAYED COCKING 등의 세가지로 분류되며, COKER 가스오일이 순환하여 소모될때까지 상대적으로 높은 운전압력에서 운전한다.

COKER 수율과 제품성질은 사용하는 운전조건뿐만 아니라 처리유종의 특성과 SOURCE에 달려 있다.

증류부분에서는 COKING 반응에서 형성된 증류제품이 회수되어 상부에서는 가스와 납사분이 회수되며 탑 중간부를 통해 탈황공정으로 보내지게 되며 탑저로 COKES를 생산하게 된다.

보통 고온으로 처리하기 때문에 제품의 열분해(THERMAL CRACKING)가 생겨, 큰 구조의 탄화수소가 작게 분리되며 탑저로는 분자량의 큰 탄소가 COKES로 배출된다.

마. 촉매 개질 공정 (CATALYTIC REFORMING)

이 공정은 오늘날 석유와 석유화학 산업에서 폭넓게 사용되는 공정이며, 가솔린의 옥탄가를 향상 시킨다. 다른 공정으로 부터 회수된 가솔린 영역의 물질들은 상대적으로 정해진 옥탄가를 가지고 있으나, 촉매 개질 공정은 옥탄가를 낮게는 90에서 높게는 100에 이르기까지 효과적으로 향상 시킬 수 있다. 또한 이 공정에서는 반응기내에서 탈 수소화반응(DEHYDROGENATION), 수소화 분해반응(HYDROCRACKING), 이성화반응(ISO-MERIZATION) 및 환상화 반응(CYCLIZATION)이 일어나게 되며, 정유공장 수소(H2) 생산의 주요한 제공원이다.

바. 탈황공정 (DESULFRUIZATION UNIT)

황은 거의 모든 원유에 들어있는 성분이며, 황화수소, 머캅탄과 유기황 화합물을 포함한 다양한 황화합물과 다양한 양으로 존재한다. 이 화합물들은 수소와 혼합될 경우 부식의 증가, 공기에 유출될 경우에는 유독성을 가지며, 제거가 되지 않을 경우 촉매공정의 효율저하 및 환경을 오염시키게 된다. 따라서 공정에 수소를 첨하므로써 H2S로 만들어 기체상태를 제거하게 되며, 제품에 포함된 유기질소를 암모니아 형태로 전환되어 물세척(WASH WATER)에 의해서 제거한다.

사. 유황회수공정 (SULFUR PLANT)

탈황공정에서 오는 기체에 함유된 황화수소(H2S)는 아민류와 같이 재생 가능한 산성기체인 특정 반응물에 의해 가스로 부터 제거하며, 제거된 황화수소는 유황회수공정(SULFUR PLANT)에서 폐산성가스중 유화수소로 부터 연소조절장치를 통해 산화나 연소로 H2S와 SO2의 적정 비율을 유지하기 위한 95∼98%의 액체 또는 고체유황을 회수하게 된다.

아. FCC공정 (FLUID CATALYTIC CRACKING)

촉매화 분해반응은 중질제품에 비해 보다 많은 경질제품을 생산하기 위해 사용하는 반응이며, FCC공정에 감압가스오일, 상압잔사유, 기타 중질유분 등에 공정에서 재순환되는 유체와 합쳐져 반응기에서 온도와 촉매/탄화수소의 비율 등을 조절하여 원하는 분해반응을 시킨후 주 증류탑에서 각 유분으로 분리시켜 후속공정으로 보내지게 된다.

자. MTBE (Methyl Tertiary Butyl Ether)

휘발유에 포함된 산소요구량의 증대를 목적으로 메틸알콜(MeOH)과 FCC공정에서 생산되는 올레핀으로 부터 생산되며, 휘발유의 옥탄가를 상승시키게 된다.

차. 기타시설 (UTILITIES)

정유공장을 운영하기 위해서는 다음과 같은 시설이 필요하다.

1) 탱 크 - 원유, 중간제품, 완제품, 용수, 부자재 등

2) 유틸리티 - 전력, 스팀생산설비, 공기, 연료, 냉각수, 질소, 소방설비 등

3) 원유 및 제품 입·출하 설비 - 부두, 출하대, 제품이송설비 등

4) 오염방지시설 - 집진설비, 폐수처리시설, 폐기물 소각로 등

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| GAS AND GASOLINE FRACTIONATING (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

GAS AND GASOLINE FRACTIONATING

|

|

|

|

◆ GAS AND GASOLINE FRACTIONATING ◆ |

|

1. PURPOSE AND PRINCIPLE OF THE INSTALLATION |

|

The purpose of the gas and gasoline fractionating installation is to fractionate the gas + gasoline cut obtained at the top of the atmospheric distillation column. It generally consists of several conventional 2 products distillation columns and the scheme below shows an example of the separation obtained. |

|

|

|

2. UNIT FLOW SCHEME - OPERATING CONDITIONS |

|

A simplified flow scheme of a gas and gasoline fractionating unit it shown in Figure 6. Prior of this unit, a hydrogen catalytic desulfurizing installation converts the sulfur present in the atmospheric distillation gas + gasoline cut into volatile hydrogen sulfide (H2S) and it is then largely eliminated in the acid gas. |

|

2.1 Gasoline Stabilization |

|

The initial separation is carried out in a gasoline stabilization column or debutanizer which separates the gas + gasoline cut into gas(C4 and more volatile products) obtained at the top of the column, and into stabilized total gasoline which is removed from the bottom of the column. |

|

2.2 Gas Fractionating |

|

The gas is cut subsequently fractionated in the deethanizer and the depropanizer. |

|

2.3 Gasoline Fractionating |

|

The stabilized total gasoline obtained at the bottom of the debutanizer is circulated to the gasoline fractionating column (gasoline splitter) where light gasoline is obtained at the top and heavy gasoline at the bottom. The operating pressure of this column is slightly higher than atmospheric pressure (around 1.5 bars). |

|

2.4 Quality of the Cuts Obtained |

|

The quality of the products obtained is controlled by the following standard tests: |

|

|

|

…………………………………………………………………………………………………………………………… |

'Design > Refinery' 카테고리의 다른 글

| 정유공정 개요 (0) | 2008.08.29 |

|---|---|

| 정유공장 공정 소개 (0) | 2008.08.27 |

| ATMOSPHERIC RESIDUE VACUUM DISTILLATION (0) | 2008.08.27 |

| CRUDE ASSAY AND PRODUCT YIELDS (0) | 2008.08.27 |

| CRUDE OIL DESALTING (0) | 2008.08.27 |

VLE using UNIFAC in Excel.xls

VLE using UNIFAC in Excel.xls